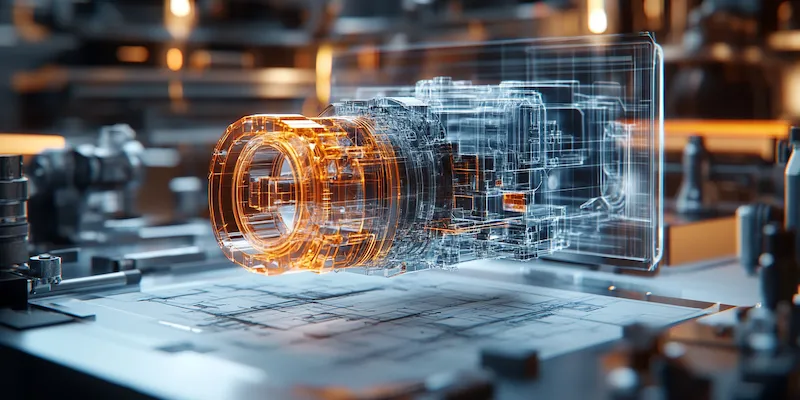

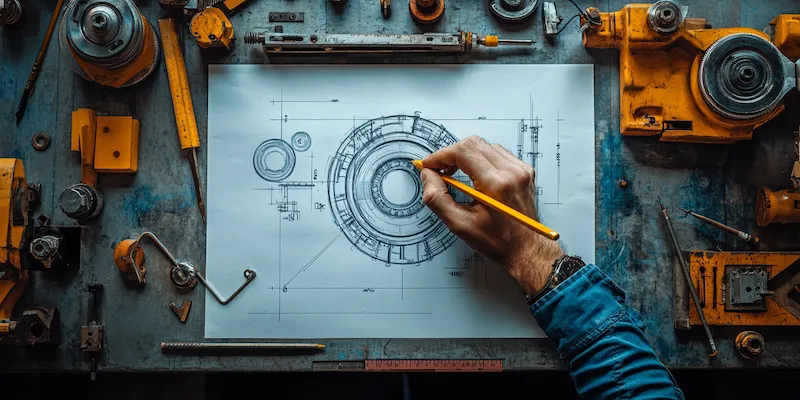

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie ważne jest zrozumienie wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Po zakończeniu fazy projektowej następuje etap prototypowania, w którym powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem funkcjonalności i wydajności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wytwarzanych produktów. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności maszyn oraz ich stanie technicznym. Inną istotną technologią jest robotyzacja, która umożliwia automatyzację powtarzalnych czynności produkcyjnych, co znacząco zwiększa wydajność i redukuje ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby korzystania z tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z nowymi przepisami oraz standardami branżowymi, aby uniknąć problemów podczas certyfikacji gotowego produktu. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe maszyny muszą współpracować z już działającymi urządzeniami, co może wymagać dodatkowych prac adaptacyjnych. Ponadto inżynierowie muszą również brać pod uwagę aspekty ekonomiczne projektu, takie jak koszty produkcji oraz potencjalny zwrot z inwestycji dla klientów.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD do tworzenia modeli 3D jest równie istotna, ponieważ umożliwia wizualizację projektu oraz przeprowadzanie symulacji działania maszyny w różnych warunkach. Ponadto inżynierowie powinni być zaznajomieni z zagadnieniami związanymi z automatyką i robotyką, aby móc wdrażać nowoczesne rozwiązania technologiczne do swoich projektów. Ważne są także umiejętności analityczne oraz zdolność do rozwiązywania problemów, ponieważ proces projektowania często wiąże się z koniecznością podejmowania decyzji w sytuacjach kryzysowych.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

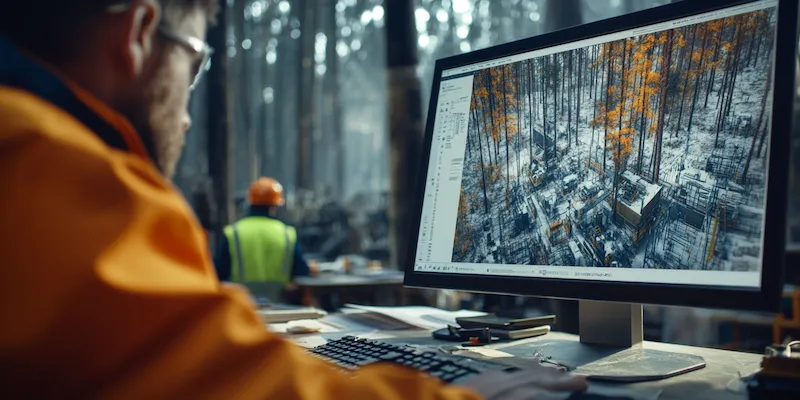

W ostatnich latach projektowanie maszyn przemysłowych przeszło znaczące zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest zwiększone zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Producenci maszyn coraz częściej poszukują sposobów na minimalizację wpływu swoich produktów na środowisko, co obejmuje zarówno wybór materiałów, jak i efektywność energetyczną maszyn. W tym kontekście pojawiają się innowacyjne technologie, takie jak maszyny oparte na energii odnawialnej czy systemy recyklingu odpadów produkcyjnych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz szybko reagować na ewentualne awarie. Warto również zwrócić uwagę na rosnącą rolę sztucznej inteligencji i uczenia maszynowego w projektowaniu maszyn, co pozwala na automatyzację wielu procesów oraz lepsze prognozowanie potrzeb klientów.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn przemysłowych

Bezpieczeństwo w budowie maszyn przemysłowych jest jednym z najważniejszych aspektów, które muszą być brane pod uwagę na każdym etapie projektowania i produkcji. Przepisy dotyczące bezpieczeństwa pracy nakładają obowiązek zapewnienia odpowiednich zabezpieczeń, które mają na celu ochronę operatorów przed potencjalnymi zagrożeniami związanymi z obsługą maszyn. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń oraz ocenę ich wpływu na zdrowie i życie pracowników. W ramach tej analizy inżynierowie muszą uwzględnić różnorodne czynniki, takie jak rodzaj wykonywanych operacji, warunki pracy oraz specyfikacja techniczna maszyny. Ważne jest również wdrażanie odpowiednich systemów zabezpieczeń, takich jak osłony mechaniczne, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania maszyny. Dodatkowo istotne jest szkolenie pracowników w zakresie bezpiecznej obsługi maszyn oraz regularne przeprowadzanie przeglądów technicznych, które pozwalają na wykrycie ewentualnych usterek i zapobieganie wypadkom.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały. Na początku procesu projektowego istotne jest dokładne określenie budżetu oraz zakresu prac, co pozwala na uniknięcie nieprzewidzianych wydatków w późniejszych etapach. Koszty te można podzielić na kilka kategorii, w tym koszty materiałów, robocizny oraz technologii. Koszty materiałów obejmują wydatki związane z zakupem surowców potrzebnych do budowy maszyny, a ich wysokość może znacznie się różnić w zależności od wybranych komponentów. Koszty robocizny to wydatki związane z wynagrodzeniem pracowników za czas poświęcony na projektowanie oraz budowę maszyny. Warto również uwzględnić koszty związane z testowaniem prototypu oraz certyfikacją gotowego produktu, które mogą być znaczące w przypadku skomplikowanych urządzeń wymagających spełnienia rygorystycznych norm.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa odrębne etapy procesu tworzenia nowych urządzeń, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, która obejmuje opracowywanie pomysłów oraz tworzenie szczegółowych planów technicznych dla maszyny. Inżynierowie zajmujący się projektowaniem muszą brać pod uwagę wiele aspektów, takich jak funkcjonalność, ergonomia czy bezpieczeństwo użytkowania. W tej fazie kluczowe jest także przeprowadzanie symulacji komputerowych oraz analiz wytrzymałościowych, które pozwalają na ocenę efektywności zaprojektowanego rozwiązania. Z kolei budowa maszyn to etap realizacji projektu, który polega na fizycznym wykonaniu wszystkich komponentów zgodnie z wcześniej opracowanymi planami. W tym etapie ważna jest koordynacja pracy różnych zespołów oraz dostawców materiałów, aby zapewnić terminowe zakończenie projektu. Budowa wymaga także przeprowadzenia testów funkcjonalnych oraz jakościowych przed oddaniem maszyny do użytku.

Jakie są najważniejsze normy dotyczące projektowania maszyn przemysłowych

Normy dotyczące projektowania maszyn przemysłowych mają kluczowe znaczenie dla zapewnienia bezpieczeństwa użytkowników oraz efektywności działania urządzeń. W Europie podstawowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania zasadnicze dotyczące konstrukcji i eksploatacji maszyn. Normy te obejmują aspekty takie jak ochrona zdrowia i życia ludzi, ochrona mienia oraz ochrona środowiska naturalnego. Oprócz dyrektywy maszynowej istnieje wiele innych norm europejskich oraz międzynarodowych dotyczących różnych aspektów projektowania i budowy maszyn. Przykładem mogą być normy ISO dotyczące jakości czy normy EN dotyczące bezpieczeństwa elektrycznego urządzeń przemysłowych. Inżynierowie zajmujący się projektowaniem muszą być dobrze zaznajomieni z tymi regulacjami oraz umieć je stosować w praktyce podczas tworzenia nowych rozwiązań technologicznych.

Jakie są korzyści płynące z automatyzacji procesów w projektowaniu maszyn

Automatyzacja procesów w projektowaniu maszyn przemysłowych przynosi wiele korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw zajmujących się produkcją urządzeń. Przede wszystkim automatyzacja pozwala na zwiększenie efektywności pracy poprzez skrócenie czasu potrzebnego na realizację poszczególnych etapów projektu. Dzięki wykorzystaniu zaawansowanych narzędzi komputerowych możliwe jest szybkie generowanie modeli 3D oraz przeprowadzanie symulacji działania maszyny bez potrzeby ręcznego rysowania każdego elementu projektu. Automatyczne systemy mogą także wspierać inżynierów w analizach wytrzymałościowych czy optymalizacji konstrukcji pod kątem kosztów materiałowych lub energooszczędności. Kolejną korzyścią płynącą z automatyzacji jest redukcja ryzyka błędów ludzkich podczas projektowania oraz produkcji maszyn. Dzięki zastosowaniu algorytmów sztucznej inteligencji możliwe jest przewidywanie problemów jeszcze przed rozpoczęciem produkcji prototypu.