Projektowanie i budowa maszyn to proces, który składa się z wielu kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. To pozwala na stworzenie wstępnych koncepcji, które będą odpowiadały na konkretne potrzeby rynku. Następnie następuje faza projektowania wstępnego, gdzie inżynierowie tworzą modele 3D oraz rysunki techniczne. W tym etapie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie funkcjonalności maszyny w praktyce. Po pomyślnych testach następuje produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw materiałów. Ostatnim etapem jest montaż oraz uruchomienie maszyny u klienta, co często wiąże się z przeprowadzeniem szkoleń dla operatorów.

Jakie technologie są wykorzystywane w budowie maszyn

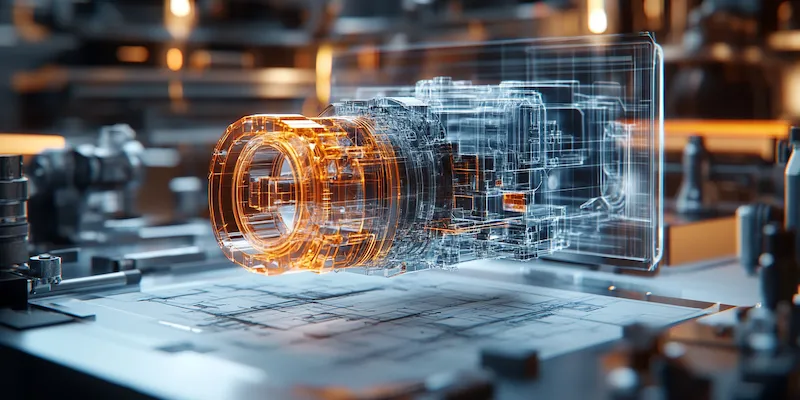

W dzisiejszych czasach projektowanie i budowa maszyn opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność i jakość produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekty przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które pozwala na automatyzację procesów produkcyjnych. Wykorzystanie robotów przemysłowych do montażu oraz obróbki materiałów staje się coraz bardziej powszechne, co przyspiesza procesy i redukuje ryzyko błędów ludzkich. Dodatkowo technologie druku 3D zyskują na znaczeniu w prototypowaniu części maszyn, co pozwala na szybkie testowanie nowych rozwiązań bez konieczności inwestowania w drogie formy produkcyjne.

Jakie są najczęstsze błędy w projektowaniu maszyn

Projektowanie i budowa maszyn to skomplikowany proces, który niesie ze sobą wiele wyzwań. W trakcie tego procesu mogą wystąpić różnorodne błędy, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak komunikacji między zespołem projektowym a klientem. To może prowadzić do sytuacji, w której powstaje maszyna nieodpowiadająca rzeczywistym potrzebom użytkowników. Innym powszechnym problemem jest ignorowanie zasad ergonomii i bezpieczeństwa podczas projektowania, co może skutkować niebezpiecznymi warunkami pracy dla operatorów. Często zdarza się również niedoszacowanie kosztów produkcji lub czasu realizacji projektu, co prowadzi do opóźnień i przekroczenia budżetu. Zbyt duża pewność siebie w stosunku do zastosowanych rozwiązań technologicznych również może być pułapką; innowacyjne technologie wymagają dokładnego przetestowania przed wdrożeniem ich do produkcji seryjnej.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, niezbędne są różnorodne umiejętności oraz wiedza techniczna. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki oraz materiałoznawstwa, aby móc dobierać odpowiednie materiały do konstrukcji maszyn oraz przewidywać ich zachowanie pod wpływem różnych obciążeń. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest równie istotna; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz analizowaniu ich za pomocą symulacji komputerowych. Ponadto ważne są umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację potencjalnych problemów już na etapie projektowania i ich skuteczne rozwiązywanie. Komunikacja interpersonalna również odgrywa kluczową rolę; współpraca z innymi członkami zespołu projektowego oraz klientami wymaga jasnego przekazywania informacji oraz otwartości na feedback.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn przeżywają dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co umożliwia szybsze i bardziej precyzyjne wykonanie zadań. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz przewidywać awarie, co przekłada się na minimalizację przestojów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na zmniejszenie wpływu swojej produkcji na środowisko, co prowadzi do innowacji w zakresie materiałów oraz procesów produkcyjnych.

Jakie są wyzwania związane z budową maszyn

Budowa maszyn to proces obarczony wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest zarządzanie czasem i zasobami; często zdarza się, że terminy są napięte, a dostępność materiałów ograniczona. To wymaga od zespołów projektowych elastyczności oraz umiejętności szybkiego podejmowania decyzji. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii oraz zwiększenia kosztów serwisowania w przyszłości. Warto również zwrócić uwagę na konieczność przestrzegania norm i regulacji prawnych dotyczących bezpieczeństwa i ochrony środowiska; nieprzestrzeganie tych zasad może skutkować poważnymi konsekwencjami prawnymi oraz finansowymi dla firmy. Dodatkowo, integracja nowoczesnych technologii, takich jak automatyka czy systemy IoT, wiąże się z koniecznością przeszkolenia pracowników oraz dostosowania istniejących procesów produkcyjnych.

Jakie są kluczowe aspekty testowania maszyn

Testowanie maszyn jest nieodłącznym elementem procesu projektowania i budowy, który ma na celu zapewnienie ich prawidłowego działania oraz spełnienia wymagań klienta. Kluczowym aspektem testowania jest przeprowadzenie prób funkcjonalnych, które pozwalają na zweryfikowanie wszystkich parametrów technicznych maszyny. W tym etapie sprawdzane są m.in. wydajność, dokładność oraz bezpieczeństwo użytkowania. Ważne jest również przeprowadzenie testów obciążeniowych, które pozwalają ocenić, jak maszyna radzi sobie pod wpływem maksymalnych obciążeń roboczych. Dodatkowo istotne jest monitorowanie pracy maszyny w różnych warunkach eksploatacyjnych; to pozwala na identyfikację potencjalnych problemów przed oddaniem maszyny do użytku. Testowanie powinno obejmować także ocenę aspektów ergonomicznych; operatorzy muszą czuć się komfortowo podczas pracy z maszyną, a jej obsługa powinna być intuicyjna. Po zakończeniu testów konieczne jest sporządzenie dokumentacji technicznej zawierającej wyniki przeprowadzonych prób oraz ewentualne zalecenia dotyczące dalszej eksploatacji maszyny.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne etapy procesu inżynieryjnego, które choć ściśle ze sobą współpracują, różnią się pod względem celów i działań podejmowanych w ich ramach. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny oraz jej szczegółowych rozwiązań technicznych. W tym etapie inżynierowie analizują potrzeby klienta, opracowują modele 3D oraz rysunki techniczne, a także przeprowadzają symulacje działania maszyny w różnych warunkach eksploatacyjnych. Kluczowym celem projektowania jest stworzenie funkcjonalnego i efektywnego rozwiązania odpowiadającego na konkretne wymagania rynku. Budowa maszyn natomiast obejmuje realizację zaprojektowanych rozwiązań; to etap praktyczny, który polega na pozyskiwaniu odpowiednich materiałów, montażu komponentów oraz uruchamianiu gotowej maszyny. Budowa wymaga ścisłej współpracy z dostawcami materiałów oraz podwykonawcami, a także efektywnego zarządzania czasem i zasobami ludzkimi.

Jakie są najważniejsze narzędzia w projektowaniu maszyn

W procesie projektowania i budowy maszyn wykorzystuje się szereg narzędzi inżynieryjnych, które wspomagają pracę inżynierów oraz przyspieszają cały proces tworzenia nowych rozwiązań. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki CAD inżynierowie mogą szybko wizualizować swoje pomysły oraz dokonywać zmian w projekcie bez konieczności tworzenia fizycznych prototypów. Kolejnym istotnym narzędziem jest oprogramowanie CAM (Computer-Aided Manufacturing), które wspomaga procesy produkcyjne poprzez automatyzację obróbki materiałów i montażu komponentów. Warto również wspomnieć o symulatorach inżynieryjnych, które pozwalają na przeprowadzanie testów funkcjonalnych wirtualnych modeli maszyn przed ich fizyczną produkcją. Dodatkowo narzędzia do analizy danych i monitorowania pracy maszyn stają się coraz bardziej popularne; dzięki nim przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz przewidywać awarie sprzętu.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania i budowy maszyn stoi przed wieloma perspektywami rozwoju, które mogą znacząco wpłynąć na jej przyszłość. Przede wszystkim rosnące zapotrzebowanie na innowacyjne rozwiązania technologiczne stwarza nowe możliwości dla inżynierów zajmujących się tym obszarem. W miarę jak przemysł 4.0 staje się rzeczywistością, integracja zaawansowanych technologii takich jak sztuczna inteligencja czy uczenie maszynowe otwiera nowe horyzonty dla automatyzacji procesów produkcyjnych oraz optymalizacji pracy maszyn. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że przedsiębiorstwa zaczynają inwestować w zrównoważone technologie oraz materiały przyjazne dla środowiska; to stwarza nowe wyzwania dla projektantów maszyn w zakresie opracowywania innowacyjnych rozwiązań spełniających te wymagania. Warto również zauważyć rosnącą rolę cyfryzacji i analizy danych w branży; umiejętność interpretacji dużych zbiorów danych stanie się kluczowa dla efektywnego zarządzania procesami produkcyjnymi oraz podejmowania strategicznych decyzji biznesowych.