Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych i zarządzania. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na integrację systemów cyfrowych z fizycznymi. Kluczowym elementem tej transformacji jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami, urządzeniami oraz ludźmi w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą zbierać dane na temat wydajności produkcji, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Warto również zauważyć, że Przemysł 4.0 nie tylko zmienia sposób produkcji, ale także wpływa na modele biznesowe oraz relacje z klientami. Firmy stają się bardziej elastyczne i zdolne do szybkiego reagowania na zmieniające się potrzeby rynku, co w dłuższej perspektywie może prowadzić do zwiększenia konkurencyjności i innowacyjności.

Jakie technologie są kluczowe w przemyśle 4.0?

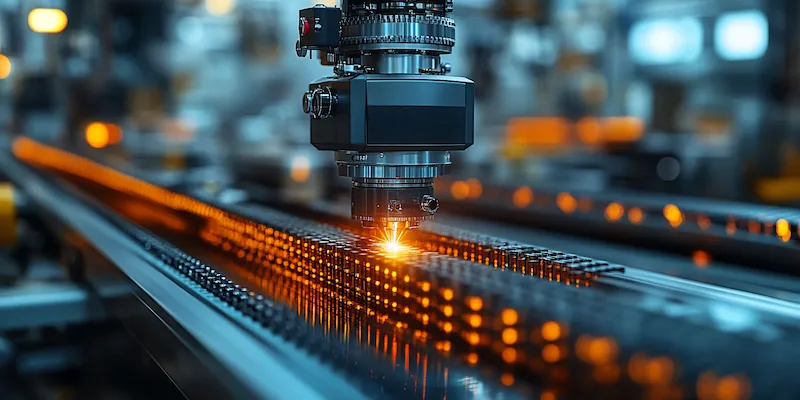

W ramach Przemysłu 4.0 wyróżnia się szereg technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który umożliwia podłączenie maszyn i urządzeń do sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn czy optymalizację produkcji. Robotyka również odgrywa ważną rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą współpracować z ludźmi w sposób bezpieczny i efektywny. Dodatkowo technologia blockchain zyskuje na znaczeniu, zwłaszcza w kontekście zapewnienia bezpieczeństwa danych oraz transparentności procesów produkcyjnych. Wreszcie warto wspomnieć o chmurze obliczeniowej, która umożliwia przechowywanie i przetwarzanie dużych ilości danych bez konieczności inwestowania w drogi sprzęt komputerowy.

Jakie korzyści płyną z wdrożenia przemysłu 4.0?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz ich pracowników. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Maszyny wyposażone w nowoczesne technologie mogą pracować przez dłuższy czas bez przerw, co przekłada się na większą produkcję przy mniejszym nakładzie pracy ludzkiej. Po drugie, dzięki zbieraniu danych w czasie rzeczywistym firmy mogą lepiej monitorować swoje operacje i szybko identyfikować problemy, co pozwala na szybsze podejmowanie decyzji oraz minimalizowanie przestojów produkcyjnych. Kolejną korzyścią jest możliwość personalizacji produktów i usług, co staje się coraz bardziej istotne w obliczu rosnącej konkurencji na rynku. Klienci oczekują indywidualnego podejścia oraz dostosowanych rozwiązań, a Przemysł 4.0 umożliwia firmom spełnienie tych oczekiwań poprzez elastyczne linie produkcyjne i zaawansowane systemy zarządzania zamówieniami.

Jakie wyzwania stoją przed przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić tę transformację. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników, którzy muszą być przeszkoleni w zakresie nowych technologii oraz metod pracy. Wiele firm boryka się z niedoborem specjalistów IT oraz inżynierów zdolnych do obsługi zaawansowanych systemów automatyzacji i analizy danych. Kolejnym wyzwaniem jest bezpieczeństwo danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków, co może prowadzić do poważnych konsekwencji finansowych oraz reputacyjnych dla firm. Dodatkowo przedsiębiorstwa muszą zmierzyć się z wysokimi kosztami początkowymi związanymi z inwestycjami w nowe technologie oraz infrastrukturę IT, co może być szczególnie trudne dla małych i średnich przedsiębiorstw.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w różnych branżach, a jego wdrożenie przynosi wymierne korzyści. W sektorze motoryzacyjnym wiele firm korzysta z zaawansowanych systemów automatyzacji, które pozwalają na produkcję pojazdów w sposób bardziej efektywny i elastyczny. Przykładem może być fabryka, która wykorzystuje roboty do montażu, a jednocześnie zbiera dane o wydajności linii produkcyjnej, co umożliwia bieżące dostosowywanie procesów. W branży spożywczej technologia IoT jest wykorzystywana do monitorowania warunków przechowywania produktów, co zapewnia ich świeżość oraz bezpieczeństwo. Dzięki czujnikom temperatury i wilgotności producenci mogą na bieżąco kontrolować jakość swoich wyrobów. W sektorze zdrowia Przemysł 4.0 przyczynia się do rozwoju telemedycyny oraz inteligentnych urządzeń medycznych, które zbierają dane o pacjentach i przesyłają je do lekarzy w czasie rzeczywistym. To pozwala na szybszą diagnozę oraz lepsze zarządzanie leczeniem.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z Przemysłem 4.0 kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników. W pierwszej kolejności istotna jest znajomość technologii informacyjnych oraz umiejętność obsługi nowoczesnych narzędzi cyfrowych. Pracownicy powinni być w stanie analizować dane oraz wykorzystywać je do podejmowania decyzji operacyjnych, co wymaga umiejętności analitycznych i krytycznego myślenia. Dodatkowo ważna jest elastyczność i otwartość na zmiany, ponieważ technologie rozwijają się w szybkim tempie, a pracownicy muszą być gotowi do nauki nowych umiejętności oraz adaptacji do zmieniających się warunków pracy. Warto również zwrócić uwagę na znaczenie umiejętności interpersonalnych; współpraca między zespołami oraz komunikacja stają się kluczowe w środowisku, gdzie ludzie i maszyny muszą działać razem. Ponadto znajomość podstaw programowania oraz zarządzania projektami może okazać się niezbędna dla osób pracujących w obszarze innowacji technologicznych.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze większą automatyzację oraz optymalizację działań przedsiębiorstw. Możemy spodziewać się również wzrostu znaczenia analizy danych big data, która umożliwi lepsze prognozowanie trendów rynkowych oraz dostosowywanie strategii biznesowych do zmieniających się warunków. Kolejnym istotnym trendem będzie rozwój technologii blockchain, która ma potencjał do zwiększenia transparentności oraz bezpieczeństwa w łańcuchach dostaw, co jest szczególnie ważne w kontekście globalizacji gospodarki. Również zrównoważony rozwój stanie się kluczowym elementem strategii przedsiębiorstw; firmy będą dążyć do minimalizacji swojego wpływu na środowisko poprzez wdrażanie ekologicznych technologii oraz procesów produkcyjnych. Wreszcie możemy oczekiwać wzrostu znaczenia personalizacji produktów i usług, co będzie możliwe dzięki zaawansowanym technologiom produkcji oraz analizie danych o klientach.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii produkcji i zarządzania. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji procesów produkcyjnych dzięki wynalezieniu maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła masową produkcję dzięki zastosowaniu elektryczności i linii montażowych, co umożliwiło produkcję na dużą skalę po niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa natomiast była związana z automatyzacją procesów przy użyciu komputerów i technologii informacyjnej, co pozwoliło na bardziej precyzyjne zarządzanie produkcją oraz zwiększenie efektywności operacyjnej. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 kładzie nacisk na integrację systemów fizycznych z cyfrowymi poprzez Internet Rzeczy (IoT), sztuczną inteligencję oraz analitykę danych w czasie rzeczywistym. To oznacza nie tylko automatyzację procesów, ale także ich inteligentne zarządzanie oraz zdolność do samodzielnego uczenia się i adaptacji do zmieniających się warunków rynkowych.

Jakie są kluczowe wyzwania związane z implementacją przemysłu 4.0?

Implementacja rozwiązań związanych z Przemysłem 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić tę transformację technologiczną. Jednym z najważniejszych problemów jest integracja różnych systemów informatycznych i technologii stosowanych w firmach; wiele organizacji korzysta z różnych platform i narzędzi, które nie zawsze ze sobą współpracują, co może prowadzić do trudności w zbieraniu i analizowaniu danych. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych; rosnąca liczba połączonych urządzeń zwiększa ryzyko cyberataków, dlatego firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony informacji. Dodatkowo przedsiębiorstwa muszą zmierzyć się z oporem ze strony pracowników wobec zmian; wiele osób obawia się utraty pracy lub konieczności przystosowania się do nowych technologii, dlatego ważne jest prowadzenie szkoleń i kampanii informacyjnych mających na celu zwiększenie świadomości korzyści płynących z Przemysłu 4.0.