Projektowanie i budowa maszyn to proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowym etapem jest analiza wymagań, która pozwala zrozumieć, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz specyfikacji technicznych. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D. To ważny moment, ponieważ pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji. Kolejnym krokiem jest wybór odpowiednich materiałów oraz technologii, które będą użyte w budowie maszyny. Warto zwrócić uwagę na aspekty takie jak trwałość, koszt oraz dostępność surowców. Po zakończeniu fazy projektowej następuje produkcja prototypu, który poddawany jest testom w celu sprawdzenia jego funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn

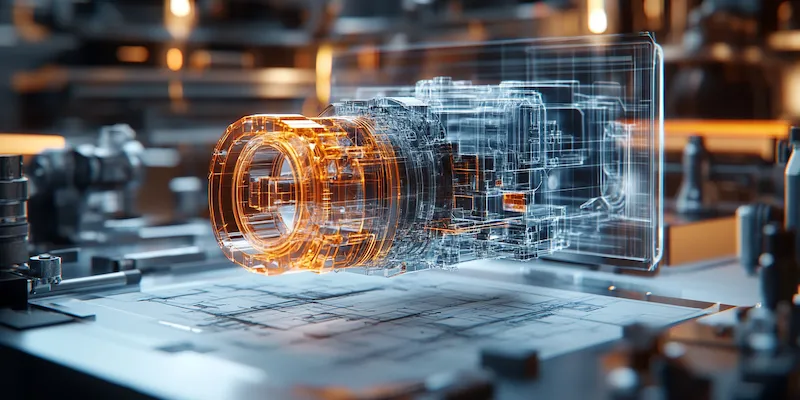

W dzisiejszych czasach projektowanie i budowa maszyn korzystają z zaawansowanych technologii, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany na etapie projektowania. Inną istotną technologią jest analiza elementów skończonych (FEA), która umożliwia ocenę wytrzymałości konstrukcji pod wpływem różnych obciążeń. Użycie tej metody pozwala na optymalizację projektu i zwiększenie jego efektywności. W ostatnich latach coraz większą rolę odgrywa również druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów, które byłyby trudne do wykonania tradycyjnymi metodami.

Jakie wyzwania stoją przed inżynierami przy budowie maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć funkcjonalny i efektywny produkt. Jednym z głównych wyzwań jest dostosowanie projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W miarę postępu technologicznego wymagania dotyczące wydajności, energooszczędności czy automatyzacji stają się coraz bardziej rygorystyczne. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc dostarczać innowacyjne rozwiązania. Kolejnym istotnym problemem jest zarządzanie czasem i budżetem projektu. Często zdarza się, że terminy są napięte, a koszty rosną z powodu nieprzewidzianych komplikacji. Dlatego kluczowe jest skuteczne planowanie oraz monitorowanie postępów prac. Dodatkowo inżynierowie muszą dbać o jakość używanych materiałów oraz technologii, aby zapewnić trwałość i niezawodność finalnego produktu.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz elektroniki. Zrozumienie zasad działania różnych systemów mechanicznych pozwala na tworzenie efektywnych rozwiązań inżynieryjnych. Umiejętność posługiwania się narzędziami CAD oraz innymi programami do symulacji i analizy jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli oraz przeprowadzanie testów wydajnościowych. Oprócz umiejętności technicznych istotne są także kompetencje miękkie, takie jak zdolność do pracy w zespole czy umiejętność komunikacji z innymi specjalistami. Inżynierowie często muszą współpracować z przedstawicielami różnych działów firmy, dlatego umiejętność jasnego przekazywania informacji jest kluczowa dla sukcesu projektu.

Jakie są najnowsze trendy w projektowaniu i budowie maszyn

W ostatnich latach projektowanie i budowa maszyn ewoluowały w kierunku coraz bardziej zaawansowanych technologii oraz innowacyjnych rozwiązań. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia integrację maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych analitycznych. Dzięki temu inżynierowie mogą lepiej zarządzać procesami produkcyjnymi oraz przewidywać awarie, co zwiększa niezawodność maszyn. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w branży inżynieryjnej. Coraz więcej firm stawia na ekologiczne rozwiązania, takie jak energooszczędne maszyny czy materiały pochodzące z recyklingu.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm oraz przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak osłony, czujniki czy systemy awaryjnego zatrzymania. Ważne jest również przeprowadzanie regularnych inspekcji oraz testów bezpieczeństwa, aby upewnić się, że maszyna działa zgodnie z wymaganiami. Dodatkowo inżynierowie powinni dbać o ergonomię stanowisk pracy, aby zminimalizować obciążenie fizyczne użytkowników oraz zwiększyć komfort pracy.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle ze sobą powiązane etapy procesu inżynieryjnego. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz modeli maszyn, które mają spełniać określone funkcje i wymagania. Inżynierowie zajmujący się projektowaniem muszą uwzględniać aspekty techniczne, ekonomiczne oraz ergonomiczne, a także przewidywać przyszłe potrzeby rynku. W tym etapie kluczowe są umiejętności kreatywnego myślenia oraz znajomość nowoczesnych narzędzi inżynieryjnych. Z kolei budowa maszyn to proces realizacji zaprojektowanych koncepcji w rzeczywistości. Wymaga on współpracy wielu specjalistów oraz koordynacji różnych działań produkcyjnych. Budowa obejmuje wybór odpowiednich materiałów, montaż komponentów oraz przeprowadzanie testów końcowych. W tym etapie ważna jest precyzja wykonania oraz dbałość o jakość używanych surowców.

Jakie są wyzwania związane z prototypowaniem maszyn

Prototypowanie to kluczowy etap w procesie projektowania i budowy maszyn, który wiąże się z wieloma wyzwaniami. Głównym celem prototypu jest przetestowanie koncepcji w praktyce i ocena jej funkcjonalności przed rozpoczęciem masowej produkcji. Jednym z największych wyzwań jest ograniczenie kosztów związanych z tworzeniem prototypu. Często wymaga to zastosowania drobnych modyfikacji w projekcie lub wyboru tańszych materiałów, co może wpłynąć na jakość finalnego produktu. Kolejnym problemem jest czas realizacji prototypu – często terminy są napięte, a inżynierowie muszą szybko reagować na zmieniające się wymagania rynku. Ważne jest również przeprowadzenie rzetelnych testów prototypu w celu identyfikacji ewentualnych błędów czy niedociągnięć. W przypadku wykrycia problemów konieczne mogą być dalsze modyfikacje projektu lub powtórzenie procesu prototypowania, co może prowadzić do opóźnień w harmonogramie projektu.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe stały się nieodłącznym elementem procesu projektowania i budowy maszyn, oferując szereg korzyści dla inżynierów i producentów. Dzięki symulacjom możliwe jest przeprowadzenie analizy zachowania maszyny w różnych warunkach bez konieczności tworzenia fizycznych prototypów. To pozwala na szybsze identyfikowanie problemów oraz optymalizację projektu jeszcze przed rozpoczęciem produkcji. Symulacje umożliwiają także testowanie różnych scenariuszy działania maszyny, co daje inżynierom możliwość lepszego dostosowania konstrukcji do rzeczywistych warunków pracy. Ponadto wykorzystanie symulacji znacząco obniża koszty związane z prototypowaniem oraz skraca czas realizacji projektu. Dzięki temu firmy mogą szybciej reagować na zmieniające się potrzeby rynku i dostarczać innowacyjne rozwiązania swoim klientom.

Jakie są najlepsze praktyki w zakresie dokumentacji procesów projektowania maszyn

Dokumentacja procesów projektowania i budowy maszyn jest niezwykle istotna dla zapewnienia efektywności oraz jakości całego przedsięwzięcia. Dobrze przygotowana dokumentacja pozwala na ścisłą kontrolę postępów prac oraz ułatwia komunikację pomiędzy różnymi zespołami zaangażowanymi w projekt. Kluczową praktyką jest tworzenie szczegółowych specyfikacji technicznych, które zawierają wszystkie niezbędne informacje dotyczące wymagań funkcjonalnych oraz technicznych maszyny. Ważne jest także prowadzenie rejestru zmian w projekcie, aby móc śledzić ewolucję koncepcji oraz uzasadnienia dla podejmowanych decyzji inżynieryjnych. Regularne aktualizowanie dokumentacji technicznej pozwala uniknąć nieporozumień i błędów podczas realizacji projektu. Dodatkowo warto stosować standardowe formaty dokumentacji, co ułatwia jej przeglądanie i archiwizowanie.

Jakie są perspektywy rozwoju branży projektowania i budowy maszyn

Branża projektowania i budowy maszyn stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Przemiany technologiczne związane z cyfryzacją oraz automatyzacją procesów produkcyjnych otwierają nowe horyzonty dla inżynierów i producentów. Zastosowanie sztucznej inteligencji (AI) oraz uczenia maszynowego może znacznie poprawić efektywność projektowania poprzez automatyzację rutynowych zadań oraz wspomaganie podejmowania decyzji opartych na analizie danych historycznych i trendów rynkowych.