Projektowanie i budowa maszyn to złożony proces, który wymaga precyzji, wiedzy technicznej oraz innowacyjnego podejścia. Od pierwszych szkiców koncepcyjnych po finalne testy i uruchomienie, każdy etap ma kluczowe znaczenie dla sukcesu całego przedsięwzięcia. Zrozumienie poszczególnych faz pozwala na efektywne zarządzanie projektem, minimalizację ryzyka i osiągnięcie optymalnych rezultatów.

Pierwszym i fundamentalnym krokiem jest dokładne zdefiniowanie potrzeb i wymagań klienta. Na tym etapie odbywają się szczegółowe konsultacje, analiza specyfiki pracy maszyny, oczekiwanego wydajności, bezpieczeństwa oraz docelowego środowiska operacyjnego. Odpowiednie zrozumienie tych potrzeb jest podstawą do stworzenia funkcjonalnego i efektywnego rozwiązania. Nieprecyzyjne określenie wymagań może prowadzić do kosztownych zmian i opóźnień w dalszych etapach prac.

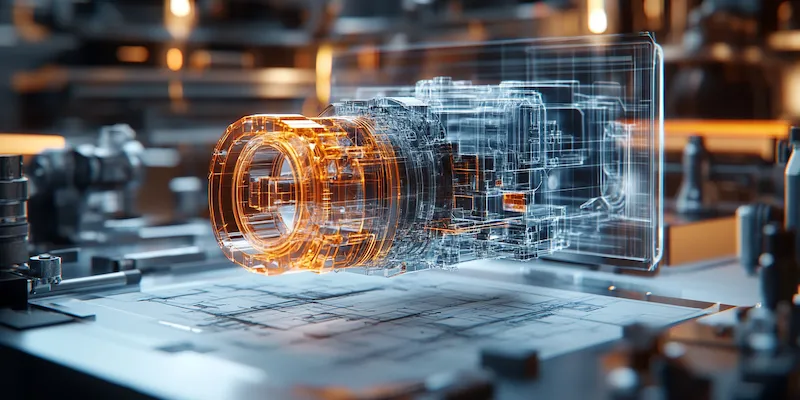

Następnie przechodzimy do fazy projektowej. Inżynierowie tworzą szczegółowe projekty techniczne, które obejmują rysunki konstrukcyjne, schematy elektryczne, pneumatyczne i hydrauliczne, a także dobór odpowiednich komponentów. Wykorzystuje się zaawansowane oprogramowanie CAD/CAM, które umożliwia tworzenie modeli 3D, symulacje oraz analizy wytrzymałościowe. Dbałość o każdy detal na tym etapie przekłada się na jakość i niezawodność finalnego produktu.

Kolejnym etapem jest proces produkcji, czyli wykonanie poszczególnych elementów maszyny zgodnie z zatwierdzonym projektem. Może to obejmować obróbkę metali, spawanie, montaż podzespołów oraz prace wykończeniowe. Kluczowe jest zastosowanie nowoczesnych technologii produkcyjnych i ścisła kontrola jakości na każdym etapie. Współpraca z zaufanymi dostawcami komponentów również odgrywa niebagatelną rolę w zapewnieniu wysokiej jakości finalnego produktu.

Po zakończeniu produkcji następuje etap montażu, podczas którego wszystkie przygotowane części są składane w całość. Jest to praca wymagająca precyzji i doświadczenia, często wykonywana przez wyspecjalizowane zespoły. Po zmontowaniu maszyny przeprowadza się szereg testów funkcjonalnych i próbnych, aby upewnić się, że działa ona zgodnie z założeniami i spełnia wszystkie wymagania bezpieczeństwa. Dopiero po pozytywnym zakończeniu tych testów maszyna jest gotowa do przekazania klientowi i uruchomienia w jego zakładzie.

Ważne aspekty związane z projektowaniem maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która nieustannie ewoluuje, odpowiadając na rosnące wymagania rynku dotyczące wydajności, elastyczności i bezpieczeństwa procesów wytwórczych. Skuteczne maszyny muszą być nie tylko wydajne, ale także energooszczędne, łatwe w obsłudze i konserwacji, a także minimalizować wpływ na środowisko. W tym kontekście, inżynierowie muszą brać pod uwagę szereg kluczowych czynników, które decydują o sukcesie danej konstrukcji.

Jednym z fundamentalnych aspektów jest ergonomia i bezpieczeństwo operatora. Maszyna powinna być zaprojektowana w taki sposób, aby minimalizować ryzyko wypadków i urazów. Oznacza to stosowanie odpowiednich osłon, systemów awaryjnego zatrzymania, intuicyjnych interfejsów użytkownika oraz ergonomicznych stanowisk pracy. Dostęp do punktów serwisowych i konserwacyjnych również powinien być łatwy i bezpieczny. Projektanci muszą analizować potencjalne zagrożenia na każdym etapie użytkowania maszyny i wdrażać rozwiązania zapobiegawcze.

Kolejnym istotnym elementem jest optymalizacja procesów i wydajności. Maszyna powinna być zdolna do wykonania założonych zadań w jak najkrótszym czasie, przy jak najmniejszym zużyciu energii i surowców. Wymaga to precyzyjnego doboru komponentów, optymalizacji parametrów pracy oraz, w miarę możliwości, integracji z innymi systemami produkcyjnymi. Często stosuje się zaawansowane algorytmy sterowania, które pozwalają na dynamiczne dostosowanie pracy maszyny do aktualnych potrzeb.

Aspekt kosztów odgrywa również niebagatelną rolę. Projektowanie maszyn produkcyjnych musi uwzględniać zarówno koszty początkowe związane z zakupem materiałów i produkcją, jak i koszty eksploatacyjne w całym cyklu życia urządzenia. Optymalizacja konstrukcji pod kątem zużycia energii, łatwości serwisowania i długowieczności elementów może znacząco wpłynąć na ogólny koszt posiadania maszyny. Wybór odpowiednich materiałów konstrukcyjnych również ma znaczenie, wpływając na wytrzymałość, wagę i cenę.

Ostatnim, lecz nie mniej ważnym aspektem jest elastyczność i możliwość adaptacji. Współczesne linie produkcyjne często wymagają możliwości szybkiego przeprogramowania maszyn do wytwarzania różnych produktów lub wariantów. Projektanci powinni dążyć do tworzenia maszyn modułowych, które można łatwo konfigurować i dostosowywać do zmieniających się potrzeb produkcyjnych. To podejście zwiększa wartość inwestycji i pozwala na dłuższe wykorzystanie maszyny w dynamicznie zmieniającym się otoczeniu rynkowym.

Zrozumienie roli OCP w procesie budowy maszyn

W kontekście projektowania i budowy maszyn, kluczowe jest zrozumienie roli OCP, czyli Optymalizacji Cyklu Produkcyjnego. Jest to podejście, które skupia się na analizie i usprawnianiu wszystkich etapów procesu wytwórczego, od momentu powstania koncepcji aż po dostarczenie gotowego produktu do klienta. Celem OCP jest osiągnięcie maksymalnej efektywności, minimalizacja strat i zwiększenie konkurencyjności przedsiębiorstwa.

W przypadku OCP przewoźnika, skupiamy się na optymalizacji procesów logistycznych i transportowych związanych z budową maszyn. Obejmuje to planowanie tras dostaw komponentów, zarządzanie magazynami, wybór odpowiednich środków transportu oraz optymalizację harmonogramów. Celem jest zapewnienie terminowych dostaw, redukcja kosztów transportu i minimalizacja ryzyka opóźnień w budowie. Efektywne zarządzanie logistyką jest fundamentem sprawnego procesu produkcyjnego, zwłaszcza w przypadku skomplikowanych i wielkogabarytowych maszyn.

OCP przewoźnika obejmuje również zarządzanie ryzykiem związanym z transportem. Obejmuje to ubezpieczenia, procedury bezpieczeństwa w trakcie załadunku i rozładunku, a także planowanie awaryjne na wypadek nieprzewidzianych zdarzeń, takich jak opóźnienia spowodowane warunkami pogodowymi czy awarie pojazdów. Dokładna analiza potencjalnych zagrożeń i przygotowanie odpowiednich procedur minimalizuje negatywne skutki takich sytuacji dla całego projektu budowy maszyny.

Kolejnym aspektem OCP jest wybór odpowiednich partnerów logistycznych. Współpraca z doświadczonymi i rzetelnymi przewoźnikami, którzy posiadają odpowiednie zaplecze techniczne i wiedzę specjalistyczną, jest kluczowa dla sukcesu. Ocena kwalifikacji potencjalnych partnerów, negocjacje warunków współpracy oraz stałe monitorowanie ich działania zapewniają wysoką jakość świadczonych usług.

Wdrożenie zasad OCP przewoźnika pozwala na znaczące usprawnienie całego procesu budowy maszyny. Przekłada się to na:

- Skrócenie czasu realizacji projektu dzięki zoptymalizowanym trasom i terminom dostaw.

- Obniżenie kosztów operacyjnych poprzez efektywne zarządzanie transportem i magazynowaniem.

- Zwiększenie niezawodności dostaw kluczowych komponentów, co zapobiega przestojom w produkcji.

- Minimalizację ryzyka uszkodzenia transportowanych części dzięki zastosowaniu odpowiednich zabezpieczeń i procedur.

- Poprawę ogólnej efektywności i konkurencyjności firmy poprzez usprawnienie procesów logistycznych.

Innowacyjne technologie wspierające projektowanie i budowę

Współczesne projektowanie i budowa maszyn coraz śmielej korzystają z innowacyjnych technologii, które rewolucjonizują tradycyjne podejścia i otwierają nowe możliwości. Od zaawansowanego oprogramowania po nowe metody produkcji, te rozwiązania pozwalają na tworzenie maszyn o wyższej wydajności, większej precyzji i lepszej funkcjonalności. Wprowadzenie nowoczesnych narzędzi jest kluczowe dla utrzymania konkurencyjności na rynku.

Jedną z kluczowych technologii jest druk 3D, znany również jako wytwarzanie addytywne. Umożliwia on tworzenie skomplikowanych geometrycznie komponentów z metali, tworzyw sztucznych czy kompozytów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D przyspiesza proces prototypowania, pozwala na tworzenie lekkich i wytrzymałych części oraz umożliwia szybką produkcję niestandardowych elementów. Znajduje zastosowanie zarówno w produkcji pojedynczych egzemplarzy, jak i w seriach małoskalowych.

Symulacje komputerowe i analiza metodą elementów skończonych (MES) to kolejne potężne narzędzia. Pozwalają one na wirtualne testowanie wytrzymałości, odporności na obciążenia, przepływu płynów czy rozkładu temperatur w projektowanej maszynie, zanim jeszcze powstanie fizyczny prototyp. Dzięki temu można zidentyfikować i wyeliminować potencjalne problemy konstrukcyjne na bardzo wczesnym etapie, co znacząco obniża koszty i czas potrzebny na dopracowanie projektu.

Robotyka i automatyzacja odgrywają coraz większą rolę nie tylko w samym procesie produkcyjnym maszyn, ale także w ich projektowaniu i budowie. Roboty współpracujące (coboty) mogą pomagać operatorom w precyzyjnych zadaniach montażowych, poprawiając jakość i ergonomię pracy. Zautomatyzowane systemy kontroli jakości, wykorzystujące wizję komputerową, zapewniają powtarzalność i dokładność inspekcji na każdym etapie produkcji.

Internet Rzeczy (IoT) i analiza danych (Big Data) umożliwiają tworzenie inteligentnych maszyn, które mogą monitorować swój stan pracy, przewidywać awarie i optymalizować swoje działanie w czasie rzeczywistym. Dane zbierane przez czujniki mogą być analizowane w celu identyfikacji wąskich gardeł w procesie produkcyjnym, optymalizacji zużycia energii lub dostosowania parametrów pracy do zmieniających się warunków. To podejście prowadzi do tworzenia maszyn o wyższej dostępności i niższych kosztach eksploatacji.

Znaczenie kontroli jakości w całym procesie budowy

Kontrola jakości stanowi nieodłączny i niezwykle ważny element całego procesu projektowania i budowy maszyn. Jej celem jest zapewnienie, że finalny produkt spełnia wszystkie założone specyfikacje techniczne, normy bezpieczeństwa oraz oczekiwania klienta. Systematyczne monitorowanie i weryfikacja na każdym etapie prac minimalizują ryzyko błędów i gwarantują niezawodność maszyny w długoterminowej perspektywie.

Początkowy etap kontroli jakości obejmuje weryfikację materiałów i komponentów. Przed rozpoczęciem montażu wszystkie dostarczone części są sprawdzane pod kątem zgodności z dokumentacją techniczną, obecności wad fabrycznych oraz spełnienia wymaganych parametrów wytrzymałościowych i wymiarowych. Stosowanie wysokiej jakości surowców i komponentów od sprawdzonych dostawców jest podstawą do stworzenia trwałej i niezawodnej maszyny.

Podczas samego procesu produkcji i montażu przeprowadzane są regularne kontrole międzyoperacyjne. Pozwalają one na bieżąco identyfikować i korygować wszelkie odchylenia od projektu, zanim staną się one znaczącym problemem. Mogą to być pomiary wymiarowe, wizualne inspekcje spoin, testy szczelności połączeń pneumatycznych czy hydraulicznych. Im wcześniej wykryty zostanie błąd, tym łatwiej i taniej można go naprawić.

Po zakończeniu montażu maszyny przeprowadzane są szczegółowe testy funkcjonalne i odbiorowe. Maszyna jest uruchamiana w różnych trybach pracy, a jej działanie jest weryfikowane pod kątem zgodności z dokumentacją projektową. Testuje się kluczowe parametry, takie jak prędkość, precyzja, powtarzalność ruchów, a także działanie systemów bezpieczeństwa. W tym etapie często bierze udział również przedstawiciel klienta, który dokonuje odbioru maszyny.

Kontrola jakości nie kończy się jednak na etapie odbioru. Kluczowe jest również zapewnienie wsparcia technicznego i serwisu po sprzedaży. Dostępność części zamiennych, szybka reakcja serwisu na zgłoszenia awarii oraz możliwość przeprowadzania okresowych przeglądów i konserwacji znacząco wpływają na długoterminową niezawodność i efektywność pracy maszyny. Dokumentowanie wszystkich etapów kontroli i historii serwisowej maszyny pozwala na ciągłe doskonalenie procesów projektowych i produkcyjnych.

„`