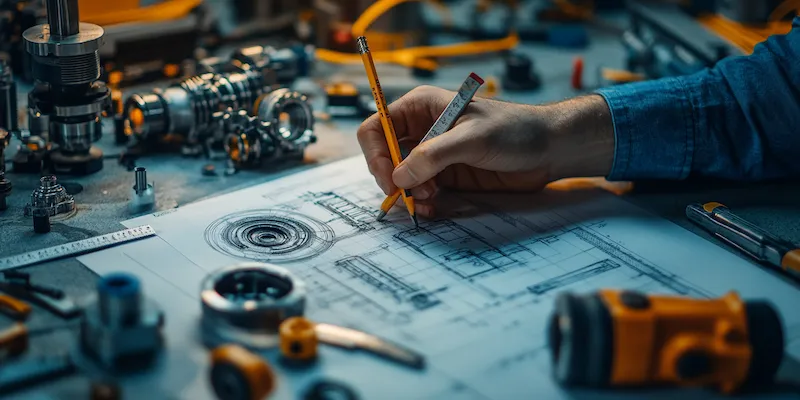

Projektowanie części maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań dotyczących danej części, co obejmuje zarówno jej funkcję, jak i warunki pracy. Warto zwrócić uwagę na materiały, z których część będzie wykonana, ponieważ mają one kluczowy wpływ na trwałość i wydajność. Kolejnym etapem jest stworzenie wstępnych szkiców oraz modeli 3D, które pozwalają na wizualizację projektu. Dzięki nowoczesnym narzędziom CAD inżynierowie mogą szybko wprowadzać zmiany i optymalizować kształt oraz rozmiar części. Po zatwierdzeniu modelu następuje faza analizy wytrzymałościowej, która ma na celu sprawdzenie, czy projekt spełnia wymagania dotyczące obciążeń i naprężeń. W przypadku wykrycia niedoskonałości konieczne może być wprowadzenie poprawek, co podkreśla znaczenie iteracyjnego charakteru procesu projektowania.

Jakie narzędzia są niezbędne w projektowaniu części maszyn

Współczesne projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacznie ułatwiają pracę inżynierów. Programy CAD, takie jak SolidWorks czy AutoCAD, są podstawowym wyposażeniem każdego projektanta, umożliwiającym tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Oprócz tego warto korzystać z oprogramowania do analizy wytrzymałościowej, które pozwala na symulacje obciążeń i testowanie różnych scenariuszy działania części w rzeczywistych warunkach. Narzędzia te pomagają w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Ważnym elementem procesu projektowania są również systemy zarządzania projektem, które umożliwiają śledzenie postępów oraz koordynację pracy zespołu. Dzięki nim można efektywnie planować czas i zasoby potrzebne do realizacji projektu.

Jakie są najczęstsze błędy podczas projektowania części maszyn

Podczas projektowania części maszyn inżynierowie często napotykają różne pułapki, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych, co skutkuje stworzeniem elementu, który nie spełnia oczekiwań użytkowników lub nie pasuje do reszty maszyny. Innym powszechnym problemem jest ignorowanie aspektów związanych z materiałami; wybór niewłaściwego surowca może prowadzić do awarii lub skrócenia żywotności części. Niezbyt dokładna analiza wytrzymałościowa także może być przyczyną wielu kłopotów; niedoszacowanie obciążeń prowadzi do uszkodzeń w trakcie eksploatacji. Warto również pamiętać o ergonomii i łatwości montażu; zaniedbanie tych aspektów może skutkować trudnościami w użytkowaniu maszyny oraz zwiększeniem kosztów serwisowania.

Jakie trendy dominują w projektowaniu części maszyn

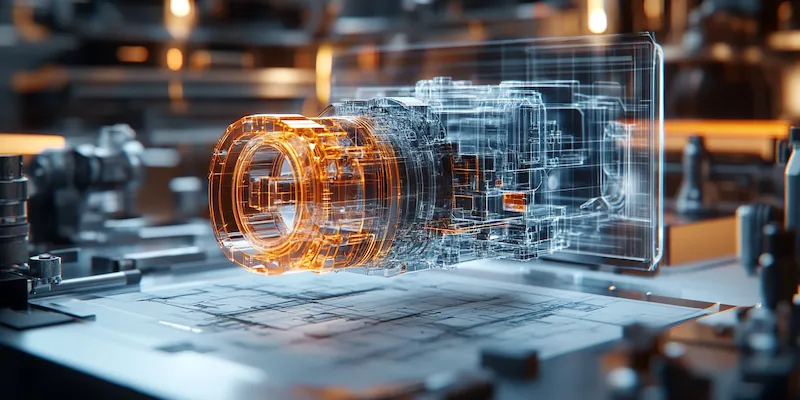

W ostatnich latach zauważalny jest dynamiczny rozwój technologii związanych z projektowaniem części maszyn, co wpływa na sposób ich tworzenia oraz zastosowanie w różnych branżach. Jednym z najważniejszych trendów jest rosnąca popularność cyfrowego prototypowania oraz symulacji komputerowych, które pozwalają na szybsze i bardziej efektywne testowanie pomysłów bez konieczności fizycznego wytwarzania prototypów. Wprowadzenie sztucznej inteligencji do procesu projektowania staje się coraz bardziej powszechne; algorytmy AI mogą analizować dane i sugerować optymalne rozwiązania konstrukcyjne. Ponadto rozwój technologii druku 3D otworzył nowe możliwości dla inżynierów, umożliwiając tworzenie skomplikowanych kształtów i struktur, które wcześniej były trudne lub wręcz niemożliwe do wykonania tradycyjnymi metodami. Zrównoważony rozwój również odgrywa istotną rolę; coraz więcej firm stawia na ekologiczne materiały oraz procesy produkcyjne mające na celu minimalizację wpływu na środowisko naturalne.

Jakie umiejętności są kluczowe dla projektantów części maszyn

Projektowanie części maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim, niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być biegli w obsłudze programów CAD, aby móc tworzyć precyzyjne modele 3D i rysunki techniczne. Umiejętność analizy wytrzymałościowej i znajomość metod symulacji komputerowych są również kluczowe, ponieważ pozwalają na przewidywanie zachowania części w różnych warunkach obciążeniowych. Ponadto, projektanci muszą być kreatywni i otwarci na nowe rozwiązania, co jest szczególnie ważne w kontekście innowacji technologicznych. Warto także zwrócić uwagę na umiejętności komunikacyjne; współpraca z innymi członkami zespołu oraz z klientami jest niezbędna do efektywnego realizowania projektów. Zdolność do pracy w grupie oraz umiejętność zarządzania czasem i zasobami są równie istotne, aby zapewnić terminowe dostarczenie wysokiej jakości produktów.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność całego procesu. Jednym z głównych problemów jest konieczność dostosowywania projektów do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w trakcie realizacji projektu, co często wiąże się z dodatkowymi kosztami i wydłużeniem czasu produkcji. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak automatyzacja czy sztuczna inteligencja, które mogą wymagać dodatkowych szkoleń dla zespołu oraz modyfikacji istniejących procesów. Również zarządzanie ryzykiem stanowi istotny aspekt projektowania; inżynierowie muszą przewidywać potencjalne problemy i opracowywać strategie ich minimalizacji. Współpraca z dostawcami materiałów oraz producentami maszyn również może stwarzać trudności; różnice w standardach jakości czy terminach dostaw mogą wpłynąć na harmonogram projektu.

Jakie są zastosowania nowoczesnych technologii w projektowaniu części maszyn

Nowoczesne technologie odgrywają kluczową rolę w procesie projektowania części maszyn, umożliwiając inżynierom osiąganie lepszych wyników w krótszym czasie. Jednym z najważniejszych narzędzi jest modelowanie parametryczne, które pozwala na szybkie wprowadzanie zmian w projekcie bez konieczności tworzenia nowych modeli od podstaw. Dzięki temu inżynierowie mogą łatwo testować różne warianty konstrukcyjne i optymalizować je pod kątem wydajności oraz kosztów produkcji. Technologie symulacji komputerowej umożliwiają przeprowadzanie zaawansowanych analiz wytrzymałościowych oraz termicznych, co pozwala na identyfikację słabych punktów projektu jeszcze przed rozpoczęciem produkcji. Druk 3D stał się również nieodłącznym elementem procesu prototypowania; dzięki niemu inżynierowie mogą szybko tworzyć fizyczne modele części, co ułatwia testowanie ich funkcjonalności i ergonomii. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym i analizowanie ich w celu optymalizacji procesów produkcyjnych.

Jakie są korzyści płynące z zastosowania CAD w projektowaniu części maszyn

Zastosowanie systemów CAD (Computer-Aided Design) w projektowaniu części maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla całych organizacji. Przede wszystkim programy CAD umożliwiają tworzenie precyzyjnych modeli 3D, co znacznie ułatwia wizualizację projektu oraz jego późniejszą analizę. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze przed rozpoczęciem produkcji. Ponadto systemy CAD oferują zaawansowane narzędzia do analizy wytrzymałościowej, co pozwala na testowanie różnych scenariuszy obciążeń bez konieczności fizycznego prototypowania. To znacząco przyspiesza proces projektowania oraz redukuje koszty związane z produkcją prototypów. Kolejną zaletą jest możliwość łatwego współdzielenia modeli z innymi członkami zespołu oraz klientami; dzięki temu komunikacja staje się bardziej efektywna, a wszyscy zainteresowani mają dostęp do aktualnych informacji o projekcie. Programy CAD często integrują się z innymi systemami inżynieryjnymi, co pozwala na automatyzację wielu procesów związanych z dokumentacją techniczną czy planowaniem produkcji.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych; wykorzystanie sztucznej inteligencji do generowania pomysłów konstrukcyjnych oraz optymalizacji istniejących rozwiązań stanie się coraz bardziej powszechne. To pozwoli inżynierom skupić się na bardziej kreatywnych aspektach pracy oraz przyspieszyć czas realizacji projektów. Również rozwój technologii druku 3D będzie miał ogromny wpływ na sposób produkcji części; możliwość tworzenia skomplikowanych kształtów przy minimalnym zużyciu materiału stanie się standardem w wielu branżach. Zrównoważony rozwój będzie kolejnym istotnym trendem; firmy będą dążyć do stosowania ekologicznych materiałów oraz procesów produkcyjnych mających na celu ograniczenie negatywnego wpływu na środowisko naturalne. Wreszcie integracja Internetu Rzeczy (IoT) z procesem projektowania pozwoli na zbieranie danych dotyczących wydajności maszyn i ich komponentów, co umożliwi ciągłe doskonalenie produktów oraz szybsze reagowanie na potrzeby klientów.