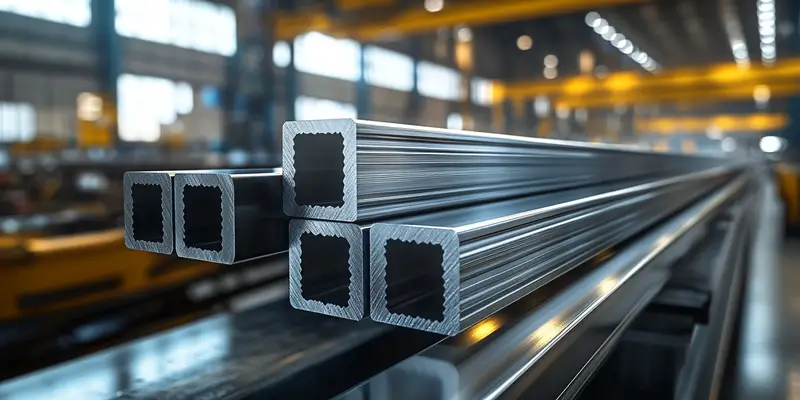

Stal nierdzewna to materiał, który charakteryzuje się wysoką odpornością na korozję oraz trwałością, co czyni ją idealnym wyborem do obróbki skrawaniem. Właściwości stali nierdzewnej są wynikiem jej składu chemicznego, który zazwyczaj obejmuje chrom, nikiel oraz inne dodatki stopowe. Chrom jest kluczowym składnikiem, który nadaje stali nierdzewnej jej odporność na rdzewienie. Nikiel z kolei wpływa na plastyczność i udarność materiału, co jest istotne podczas procesów skrawania. Warto również zwrócić uwagę na różne klasy stali nierdzewnej, które mogą mieć różne właściwości mechaniczne i chemiczne. Na przykład stal typu 304 jest jedną z najczęściej stosowanych w przemyśle ze względu na swoją uniwersalność, podczas gdy stal typu 316 oferuje lepszą odporność na działanie czynników chemicznych. Dodatkowo, stal nierdzewna może być poddawana różnym procesom obróbczych, takim jak hartowanie czy odpuszczanie, co pozwala na uzyskanie pożądanych właściwości końcowych.

Jakie rodzaje stali nierdzewnej są najlepsze do obróbki skrawaniem?

Wybór odpowiedniego rodzaju stali nierdzewnej do obróbki skrawaniem jest kluczowy dla uzyskania wysokiej jakości produktów. Najczęściej stosowane gatunki to austenityczne, ferrytyczne oraz martenzytyczne. Stale austenityczne, takie jak 304 i 316, są najbardziej popularne ze względu na swoją doskonałą odporność na korozję oraz łatwość w obróbce. Ich struktura krystaliczna sprawia, że są one bardziej plastyczne i mniej podatne na pękanie podczas skrawania. Z kolei stale ferrytyczne, takie jak 430, charakteryzują się większą twardością i wytrzymałością mechaniczną, ale ich odporność na korozję jest nieco niższa niż w przypadku stali austenitycznych. Mogą być one jednak bardziej odpowiednie do zastosowań wymagających większej twardości materiału. Stale martenzytyczne, takie jak 410 czy 420, są często wykorzystywane tam, gdzie wymagana jest wysoka twardość oraz odporność na zużycie. Są one jednak trudniejsze w obróbce skrawaniem ze względu na swoją twardość i mogą wymagać specjalnych narzędzi skrawających.

Jakie narzędzia skrawające najlepiej sprawdzą się przy stali nierdzewnej?

Obróbka skrawaniem stali nierdzewnej wymaga zastosowania odpowiednich narzędzi skrawających, które będą w stanie sprostać wymaganiom tego trudnego materiału. Wśród najczęściej używanych narzędzi znajdują się wiertła, frezy oraz noże tokarskie wykonane z wysokotemperaturowych stopów metali lub węglików spiekanych. Narzędzia te powinny być zaprojektowane tak, aby wytrzymały wysokie temperatury generowane podczas procesu skrawania oraz miały odpowiednią geometrię ostrzy umożliwiającą efektywne usuwanie materiału. Ważnym aspektem jest także powłoka narzędzi skrawających; powłoki takie jak TiN (azotek tytanu) czy TiAlN (azotek tytanu i aluminium) znacząco zwiększają trwałość narzędzi oraz ich odporność na zużycie. Dobrze dobrane narzędzia mogą znacznie poprawić jakość obrabianych powierzchni oraz wydajność procesu produkcyjnego. Należy również zwrócić uwagę na parametry obróbcze takie jak prędkość skrawania oraz posuw; niewłaściwe ustawienia mogą prowadzić do szybszego zużycia narzędzi lub pogorszenia jakości obrabianych detali.

Jakie techniki obróbcze są skuteczne dla stali nierdzewnej?

Obróbka stali nierdzewnej wymaga zastosowania specyficznych technik ze względu na jej unikalne właściwości mechaniczne i chemiczne. Jedną z najważniejszych metod jest frezowanie, które pozwala na precyzyjne kształtowanie detali o różnych geometriach. W przypadku frezowania istotne jest dobranie odpowiednich parametrów procesu takich jak prędkość obrotowa wrzeciona oraz posuw narzędzia; zbyt duża prędkość może prowadzić do przegrzewania się materiału oraz szybszego zużycia narzędzi. Kolejną popularną techniką jest toczenie, które znajduje zastosowanie w produkcji cylindrycznych elementów. Toczenie stali nierdzewnej wymaga starannego doboru narzędzi oraz parametrów pracy, aby uniknąć problemów związanych z przyklejaniem się materiału do ostrza narzędzia. Szlifowanie to kolejna technika często stosowana w celu uzyskania gładkich powierzchni; jednakże wymaga ona zastosowania specjalnych ściernic przystosowanych do pracy z stalą nierdzewną.

Jakie czynniki wpływają na wybór stali nierdzewnej do obróbki skrawaniem?

Wybór odpowiedniej stali nierdzewnej do obróbki skrawaniem jest procesem złożonym, który zależy od wielu czynników. Przede wszystkim, kluczowe znaczenie ma zastosowanie końcowego produktu; różne branże mają różne wymagania dotyczące wytrzymałości, odporności na korozję oraz estetyki. Na przykład w przemyśle spożywczym i farmaceutycznym, gdzie higiena jest priorytetem, często stosuje się stal austenityczną, taką jak 316, ze względu na jej doskonałą odporność na korozję oraz łatwość w utrzymaniu czystości. Z kolei w przemyśle motoryzacyjnym czy budowlanym mogą być preferowane stale ferrytyczne lub martenzytyczne, które oferują lepsze właściwości mechaniczne i twardość. Kolejnym czynnikiem wpływającym na wybór stali jest jej dostępność oraz koszt; niektóre gatunki stali nierdzewnej mogą być znacznie droższe od innych, co może wpłynąć na decyzje zakupowe. Ważne jest także uwzględnienie warunków pracy, takich jak temperatura i wilgotność otoczenia, które mogą wpływać na trwałość materiału.

Jakie są najczęstsze problemy podczas obróbki stali nierdzewnej?

Obróbka stali nierdzewnej wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność procesu produkcyjnego. Jednym z najczęściej występujących problemów jest przyklejanie się materiału do narzędzi skrawających, co prowadzi do szybszego ich zużycia oraz pogorszenia jakości obrabianych powierzchni. Przyczyną tego zjawiska może być niewłaściwy dobór parametrów skrawania lub użycie narzędzi o niewłaściwej geometrii. Innym istotnym problemem jest przegrzewanie się materiału podczas skrawania, co może prowadzić do deformacji detali oraz zmiany właściwości mechanicznych stali. Aby temu zapobiec, konieczne jest stosowanie odpowiednich chłodziw oraz optymalizacja prędkości skrawania i posuwu. Dodatkowo, w przypadku obróbki stali nierdzewnej często pojawiają się trudności związane z uzyskiwaniem gładkich powierzchni; niewłaściwe parametry obróbcze mogą prowadzić do powstawania rys czy nierówności na obrabianych detalach. Warto również wspomnieć o problemach związanych z korozją międzykrystaliczną, która może wystąpić w wyniku niewłaściwego hartowania lub obróbki cieplnej materiału.

Jakie metody testowania jakości stali nierdzewnej po obróbce?

Testowanie jakości stali nierdzewnej po obróbce jest kluczowym etapem zapewniającym spełnienie wymagań technicznych i norm jakościowych. Istnieje wiele metod oceny jakości obrabianych detali, które można zastosować w zależności od specyfikacji projektu oraz wymagań klienta. Jedną z podstawowych metod jest pomiar twardości materiału, który pozwala ocenić jego właściwości mechaniczne. Twardość można mierzyć różnymi metodami, takimi jak metoda Rockwella czy Brinella; wybór odpowiedniej metody zależy od rodzaju materiału oraz jego grubości. Kolejną istotną metodą jest badanie mikrostruktury materiału za pomocą mikroskopii optycznej lub elektronowej; pozwala to na ocenę jednorodności struktury oraz identyfikację ewentualnych wad wewnętrznych. W przypadku elementów narażonych na działanie korozji warto przeprowadzić testy odporności na korozję, takie jak testy solne czy elektrochemiczne. Dodatkowo, kontrola wymiarowa detali za pomocą narzędzi pomiarowych takich jak suwmiarki czy mikrometry jest niezbędna dla zapewnienia zgodności z wymaganiami projektowymi.

Jakie są zalety stosowania stali nierdzewnej w przemyśle?

Stal nierdzewna cieszy się dużym uznaniem w różnych branżach przemysłowych ze względu na swoje wyjątkowe właściwości fizyczne i chemiczne. Jedną z głównych zalet tego materiału jest jego odporność na korozję, co sprawia, że idealnie nadaje się do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dzięki temu stal nierdzewna znajduje szerokie zastosowanie w przemyśle spożywczym, farmaceutycznym czy chemicznym, gdzie higiena i bezpieczeństwo są kluczowe. Kolejną istotną zaletą stali nierdzewnej jest jej trwałość i wytrzymałość; materiały te charakteryzują się długą żywotnością oraz odpornością na uszkodzenia mechaniczne. Dodatkowo stal nierdzewna ma atrakcyjny wygląd estetyczny, co czyni ją popularnym wyborem w architekturze i designie wnętrz. Warto również zwrócić uwagę na łatwość w obróbce tego materiału; nowoczesne technologie umożliwiają precyzyjne formowanie i kształtowanie detali o różnych geometriach.

Jakie są przyszłe kierunki rozwoju technologii obróbczej stali nierdzewnej?

Przemysł obróbczy stale nierdzewnej stoi przed wieloma wyzwaniami związanymi z rosnącymi wymaganiami klientów oraz postępem technologicznym. W przyszłości można spodziewać się dalszego rozwoju technologii automatyzacji procesów produkcyjnych; robotyzacja i sztuczna inteligencja będą miały coraz większy wpływ na efektywność i precyzję obróbki skrawaniem stali nierdzewnej. Technologie takie jak druk 3D zaczynają zdobywać popularność w produkcji komponentów ze stali nierdzewnej; pozwalają one na tworzenie bardziej skomplikowanych kształtów przy minimalnych stratach materiałowych. Również rozwój nowych narzędzi skrawających o wysokiej wydajności będzie miał kluczowe znaczenie dla poprawy jakości obrabianych detali oraz zwiększenia wydajności procesu produkcyjnego. W kontekście ochrony środowiska można przewidywać rosnącą popularność technologii zielonej produkcji; firmy będą dążyć do minimalizacji zużycia energii oraz redukcji emisji CO2 podczas procesów obróbczych.