Przemysł metalurgiczny to gałąź przemysłu zajmująca się obróbką metali oraz ich stopów w celu uzyskania gotowych produktów lub półproduktów. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale stanowią podstawowy materiał dla wielu innych branż, takich jak budownictwo, motoryzacja czy elektronika. Procesy metalurgiczne obejmują zarówno wydobycie surowców, jak i ich przetwarzanie oraz formowanie. W ramach tego przemysłu wyróżnia się kilka kluczowych etapów, takich jak wytwarzanie stali, odlewnictwo czy obróbka cieplna. Przemysł metalurgiczny jest również odpowiedzialny za innowacje technologiczne, które pozwalają na produkcję coraz bardziej zaawansowanych materiałów o lepszych właściwościach mechanicznych i chemicznych. Współczesne technologie umożliwiają recykling metali, co przyczynia się do ochrony środowiska oraz oszczędności surowców naturalnych.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można wyróżnić szereg kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców, które zazwyczaj odbywa się w kopalniach. Następnie surowce te poddawane są procesom przeróbki, takim jak kruszenie i mielenie, co pozwala na uzyskanie odpowiedniej wielkości cząstek. Kolejnym ważnym etapem jest topnienie metali w piecach hutniczych, gdzie surowce są podgrzewane do bardzo wysokich temperatur. Po stopieniu metalu następuje proces odlewania, który polega na wlewaniu ciekłego metalu do form w celu nadania mu pożądanego kształtu. Po odlewaniu metale często poddawane są dalszej obróbce mechanicznej, takiej jak walcowanie czy tłoczenie, co pozwala na uzyskanie finalnych produktów o określonych wymiarach i właściwościach. Ostatnim etapem jest obróbka cieplna, która ma na celu poprawę właściwości mechanicznych materiału poprzez odpowiednie nagrzewanie i chłodzenie.

Jakie są zastosowania przemysłu metalurgicznego w różnych branżach?

Przemysł metalurgiczny znajduje zastosowanie w wielu różnych branżach, co czyni go jednym z fundamentów współczesnej gospodarki. W budownictwie metale są wykorzystywane do produkcji konstrukcji stalowych, które stanowią podstawę wielu budynków i infrastruktury. W motoryzacji stal i aluminium są kluczowymi materiałami do produkcji nadwozi samochodów oraz ich komponentów. Elektronika również korzysta z metali, takich jak miedź czy złoto, które są niezbędne do produkcji przewodów elektrycznych oraz układów scalonych. Przemysł lotniczy wykorzystuje zaawansowane stopy metali lekkich i superstopów do budowy samolotów oraz ich silników, co pozwala na osiąganie wysokiej wydajności i bezpieczeństwa lotu. Również sektor energetyczny korzysta z przemysłu metalurgicznego przy budowie turbin wiatrowych czy instalacji słonecznych. W ostatnich latach rośnie znaczenie recyklingu metali, co przyczynia się do zmniejszenia zużycia surowców naturalnych oraz ograniczenia negatywnego wpływu na środowisko.

Jakie wyzwania stoją przed przemysłem metalurgicznym dzisiaj?

Przemysł metalurgiczny stoi obecnie przed szeregiem wyzwań, które mają wpływ na jego rozwój oraz przyszłość. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. W związku z globalnym ociepleniem i zmianami klimatycznymi przemysł ten musi wdrażać nowe technologie ograniczające emisję gazów cieplarnianych oraz zużycie energii. Dodatkowo rosnąca konkurencja ze strony krajów rozwijających się sprawia, że przedsiębiorstwa muszą inwestować w nowoczesne technologie oraz innowacyjne rozwiązania produkcyjne, aby utrzymać swoją pozycję na rynku. Kolejnym wyzwaniem jest niedobór wykwalifikowanej siły roboczej, co może wpłynąć na efektywność produkcji oraz jakość produktów. Przemysł metalurgiczny musi również zmierzyć się z rosnącymi kosztami surowców oraz energii, co wymaga optymalizacji procesów produkcyjnych i poszukiwania alternatywnych źródeł surowców.

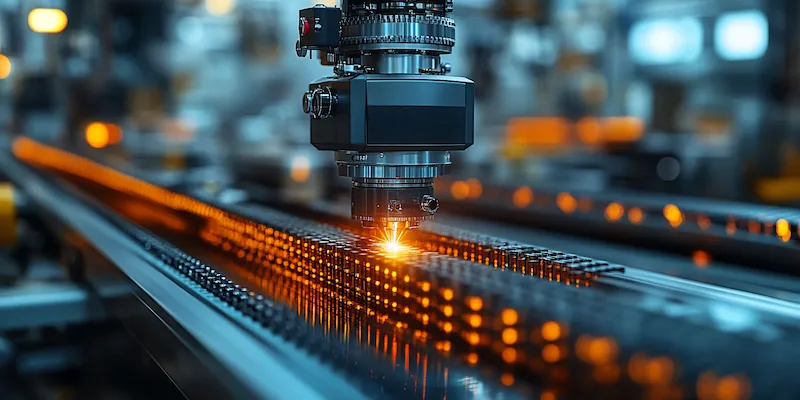

Jakie są kluczowe technologie w przemyśle metalurgicznym?

W przemyśle metalurgicznym kluczowe znaczenie mają nowoczesne technologie, które pozwalają na zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jedną z najważniejszych innowacji jest zastosowanie technologii odlewania precyzyjnego, która umożliwia uzyskiwanie skomplikowanych kształtów z minimalnymi tolerancjami. Dzięki temu procesowi można znacznie zredukować ilość materiału odpadowego oraz skrócić czas produkcji. Inną istotną technologią jest obróbka cieplna, która pozwala na modyfikację właściwości mechanicznych metali poprzez kontrolowane nagrzewanie i chłodzenie. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która umożliwia tworzenie skomplikowanych elementów metalowych bez potrzeby stosowania tradycyjnych metod wytwarzania. Druk 3D otwiera nowe możliwości w zakresie projektowania i produkcji, co może przyczynić się do znacznych oszczędności czasowych i materiałowych. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich.

Jakie są różnice między metalurgią ferrous a non-ferrous?

Metalurgia dzieli się na dwa główne obszary: metalurgię ferrous oraz non-ferrous, które różnią się pod względem surowców oraz zastosowań. Metalurgia ferrous koncentruje się na przetwarzaniu metali żelaznych, takich jak stal i żeliwo. Stal jest jednym z najczęściej używanych materiałów budowlanych i przemysłowych ze względu na swoje doskonałe właściwości mechaniczne oraz łatwość obróbki. Żeliwo natomiast znajduje zastosowanie głównie w odlewnictwie oraz produkcji elementów maszyn. W przypadku metalurgii non-ferrous mamy do czynienia z przetwarzaniem metali nieżelaznych, takich jak aluminium, miedź, cynk czy ołów. Metale te charakteryzują się różnymi właściwościami, takimi jak lekkość, odporność na korozję czy przewodnictwo elektryczne. Aluminium jest szeroko stosowane w branży lotniczej oraz motoryzacyjnej ze względu na swoją niską wagę i wysoką wytrzymałość. Miedź z kolei jest kluczowym materiałem w produkcji przewodów elektrycznych i elektroniki.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są związane z wieloma czynnikami, które mogą wpłynąć na jego przyszłość. Wzrost zapotrzebowania na metale w związku z rozwojem technologii oraz infrastruktury stwarza możliwości dla dalszego rozwoju tej branży. Przemiany demograficzne oraz urbanizacja prowadzą do rosnącego zapotrzebowania na materiały budowlane i komponenty przemysłowe, co sprzyja inwestycjom w sektorze metalurgicznym. Ponadto rozwój technologii odnawialnych źródeł energii staje się kluczowym czynnikiem wpływającym na przyszłość przemysłu metalurgicznego. Metale lekkie i ich stopy są coraz częściej wykorzystywane w produkcji turbin wiatrowych czy paneli słonecznych, co może przyczynić się do wzrostu popytu na te materiały. Warto również zauważyć rosnącą rolę recyklingu metali, który staje się nie tylko korzystny ekonomicznie, ale także ekologicznie. Przemysł metalurgiczny będzie musiał dostosować się do zmieniających się regulacji prawnych dotyczących ochrony środowiska oraz efektywności energetycznej, co może prowadzić do innowacji i nowych rozwiązań technologicznych.

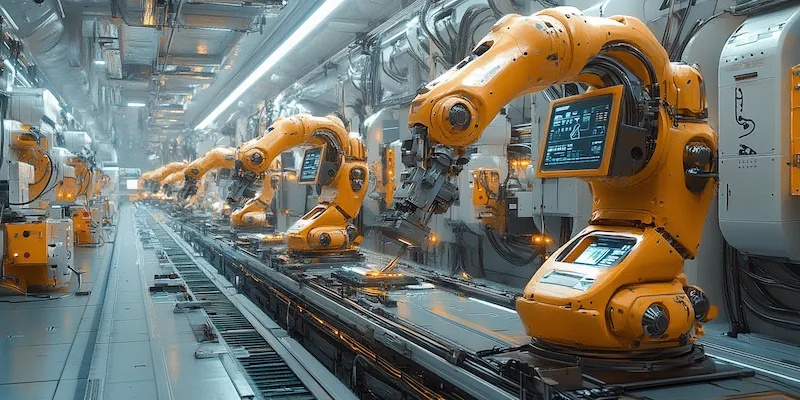

Jakie są główne trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka kluczowych trendów, które mają istotny wpływ na jego rozwój i funkcjonowanie. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych staje się standardem w nowoczesnym przemyśle metalurgicznym, co przekłada się na poprawę jakości produktów oraz bezpieczeństwa pracy. Kolejnym ważnym trendem jest rozwój technologii cyfrowych i Internetu rzeczy (IoT), które umożliwiają monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizację działań przedsiębiorstw. Dzięki analizie danych można podejmować bardziej świadome decyzje dotyczące zarządzania surowcami i procesami produkcyjnymi. Również rosnące zainteresowanie zrównoważonym rozwojem sprawia, że przedsiębiorstwa zaczynają wdrażać strategie proekologiczne oraz inwestować w technologie ograniczające emisję gazów cieplarnianych i zużycie energii. Trend ten jest szczególnie widoczny w kontekście rosnącej presji społecznej na odpowiedzialność ekologiczną firm oraz regulacji prawnych dotyczących ochrony środowiska.

Jakie są wyzwania związane z recyklingiem metali?

Recykling metali to ważny aspekt przemysłu metalurgicznego, który niesie ze sobą wiele korzyści ekologicznych i ekonomicznych. Jednakże istnieją również liczne wyzwania związane z tym procesem, które należy uwzględnić przy planowaniu działań recyklingowych. Jednym z głównych problemów jest konieczność segregacji różnych rodzajów metali przed ich przetworzeniem. Metale nieżelazne wymagają innego podejścia niż metale ferrous, co może komplikować proces recyklingu i zwiększać koszty operacyjne. Dodatkowo wiele produktów zawiera różne materiały kompozytowe lub powłoki ochronne, które utrudniają ich recykling lub wymagają specjalistycznych metod przetwarzania. Kolejnym wyzwaniem jest zapewnienie odpowiedniej infrastruktury do zbierania i przetwarzania odpadów metalowych, co wymaga inwestycji zarówno ze strony sektora publicznego, jak i prywatnego. Ponadto zmiany regulacyjne dotyczące ochrony środowiska mogą wpłynąć na opłacalność recyklingu metali oraz wymusić dostosowanie procesów technologicznych do nowych norm prawnych.

Jakie są przykłady innowacyjnych projektów w przemyśle metalurgicznym?

W przemyśle metalurgicznym można znaleźć wiele innowacyjnych projektów, które mają potencjał do zmiany sposobu produkcji oraz wykorzystania metali. Przykładem może być projekt dotyczący opracowania nowych stopów aluminium o zwiększonej wytrzymałości i odporności na korozję, które mogą być wykorzystywane w branży lotniczej czy motoryzacyjnej. Inne innowacyjne podejście dotyczy wykorzystania nanotechnologii do tworzenia materiałów o unikalnych właściwościach fizycznych i chemicznych, co otwiera nowe możliwości dla zastosowań przemysłowych oraz elektronicznych.