Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Obejmuje ona ramę, podzespoły oraz elementy nośne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny. Kolejnym istotnym aspektem jest układ napędowy, który odpowiada za przekazywanie mocy do poszczególnych komponentów maszyny. W tym kontekście ważne są silniki, przekładnie oraz systemy hydrauliczne lub pneumatyczne. Ponadto, nie można zapominać o systemach sterowania, które umożliwiają automatyzację procesów produkcyjnych. Dzięki nowoczesnym technologiom, takim jak programowalne sterowniki logiczne (PLC) czy interfejsy HMI, operatorzy mogą łatwo monitorować i kontrolować działanie maszyn. Również ergonomia i bezpieczeństwo pracy są kluczowymi aspektami w projektowaniu maszyn produkcyjnych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

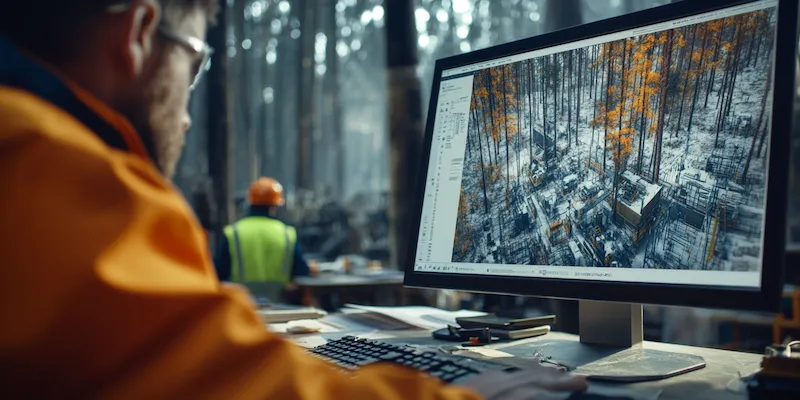

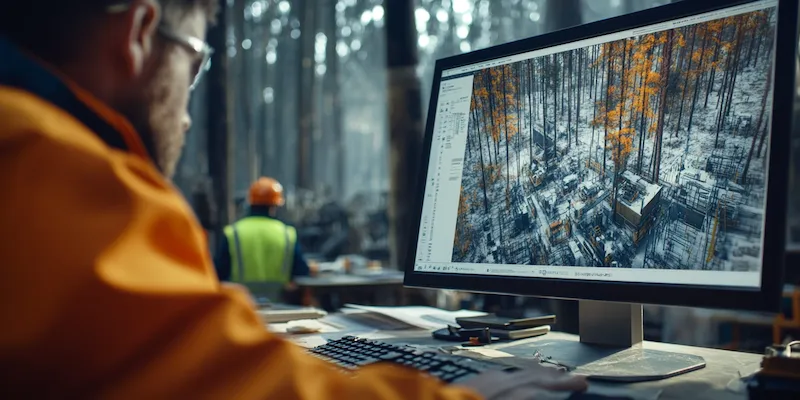

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest CAD (Computer-Aided Design), która pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu możliwe jest dokładne zaplanowanie wszystkich komponentów oraz ich wzajemnych interakcji przed rozpoczęciem procesu produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która umożliwia automatyzację procesów wytwarzania poprzez bezpośrednie połączenie z maszynami CNC. To pozwala na zwiększenie precyzji obróbki oraz skrócenie czasu realizacji zamówień. W ostatnich latach coraz większe znaczenie zyskują technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych części maszyn w krótkim czasie. Dodatkowo, rozwój Internetu Rzeczy (IoT) pozwala na monitorowanie stanu maszyn w czasie rzeczywistym, co przyczynia się do poprawy efektywności operacyjnej oraz zmniejszenia przestojów związanych z awariami.

Jakie są zalety zastosowania nowoczesnych maszyn produkcyjnych

Nowoczesne maszyny produkcyjne oferują szereg zalet, które mają kluczowe znaczenie dla współczesnego przemysłu. Przede wszystkim charakteryzują się one wysoką wydajnością, co pozwala na zwiększenie tempa produkcji i redukcję kosztów jednostkowych. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest osiągnięcie znacznie większej precyzji w procesach wytwarzania, co przekłada się na lepszą jakość finalnych produktów. Kolejną istotną zaletą jest elastyczność nowoczesnych rozwiązań, które umożliwiają łatwe dostosowywanie maszyn do zmieniających się potrzeb rynku oraz specyfikacji zamówień klientów. Warto również zwrócić uwagę na oszczędność energii i surowców, którą zapewniają innowacyjne rozwiązania technologiczne. Dzięki inteligentnym systemom zarządzania procesami produkcyjnymi można optymalizować zużycie energii oraz minimalizować odpady materiałowe.

Jakie wyzwania stoją przed budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest rosnąca konkurencja na rynku globalnym, co wymusza ciągłe doskonalenie technologii oraz obniżanie kosztów produkcji. Firmy muszą inwestować w badania i rozwój, aby nadążyć za szybko zmieniającymi się trendami technologicznymi oraz wymaganiami klientów. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. W miarę jak maszyny stają się coraz bardziej zaawansowane technologicznie, konieczne staje się łączenie różnych komponentów elektronicznych i mechanicznych w sposób zapewniający ich harmonijne działanie. Dodatkowo, inżynierowie muszą również brać pod uwagę kwestie związane z ochroną środowiska oraz zrównoważonym rozwojem, co często wiąże się z koniecznością stosowania bardziej ekologicznych materiałów i procesów produkcyjnych.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych pojawiło się wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności i elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która obejmuje nie tylko zastosowanie robotów przemysłowych, ale także inteligentnych systemów zarządzania produkcją. Dzięki automatyzacji możliwe jest zminimalizowanie błędów ludzkich oraz zwiększenie tempa produkcji, co jest kluczowe w obliczu rosnącej konkurencji na rynku. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego do analizy danych produkcyjnych. Dzięki tym technologiom firmy mogą lepiej przewidywać awarie, optymalizować procesy oraz dostosowywać produkcję do zmieniających się potrzeb klientów. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z różnych maszyn i urządzeń w czasie rzeczywistym. To pozwala na lepsze monitorowanie stanu maszyn oraz szybsze reagowanie na ewentualne problemy.

Jakie są kluczowe umiejętności potrzebne w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności i kompetencji, które są niezbędne do skutecznego projektowania, wytwarzania oraz obsługi tych urządzeń. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki, elektroniki oraz automatyki. Wiedza ta pozwala im na zrozumienie zasad działania poszczególnych komponentów maszyn oraz ich wzajemnych interakcji. Kolejną kluczową umiejętnością jest znajomość oprogramowania CAD i CAM, które są niezbędne do projektowania i programowania maszyn. Umiejętność pracy z tymi narzędziami pozwala na tworzenie precyzyjnych modeli 3D oraz optymalizację procesów produkcyjnych. Ważna jest także zdolność do analizy danych oraz umiejętność korzystania z nowoczesnych technologii informatycznych, takich jak sztuczna inteligencja czy IoT. W kontekście współczesnego przemysłu niezwykle istotne są także umiejętności miękkie, takie jak komunikacja, praca zespołowa oraz zdolność do rozwiązywania problemów.

Jakie są wyzwania związane z bezpieczeństwem w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych to niezwykle istotny temat, który wymaga szczególnej uwagi ze strony inżynierów i projektantów. W miarę jak maszyny stają się coraz bardziej zaawansowane technologicznie, rośnie również ryzyko związane z ich użytkowaniem. Kluczowym wyzwaniem jest zapewnienie odpowiednich zabezpieczeń przed potencjalnymi awariami oraz zagrożeniami dla zdrowia i życia pracowników. Projektanci muszą brać pod uwagę różnorodne aspekty bezpieczeństwa, takie jak ergonomia stanowisk pracy, dostępność elementów sterujących oraz odpowiednie oznakowanie stref zagrożenia. Ważne jest również stosowanie nowoczesnych technologii zabezpieczeń, takich jak czujniki ruchu czy systemy awaryjnego zatrzymywania maszyny. Ponadto, konieczne jest przeprowadzanie regularnych szkoleń dla pracowników dotyczących bezpiecznej obsługi maszyn oraz procedur awaryjnych. W kontekście przepisów prawnych, firmy muszą być świadome obowiązujących norm i regulacji dotyczących bezpieczeństwa maszyn, aby uniknąć potencjalnych sankcji prawnych oraz zapewnić ochronę swoich pracowników.

Jakie są perspektywy rozwoju branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma perspektywami rozwoju, które mogą znacząco wpłynąć na jej przyszłość. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na innowacyjne rozwiązania w zakresie automatyzacji i cyfryzacji procesów produkcyjnych. Wprowadzenie nowych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), otwiera nowe możliwości dla producentów maszyn, którzy mogą tworzyć bardziej zaawansowane i wydajne urządzenia. Ponadto, rosnąca świadomość ekologiczna społeczeństwa sprawia, że firmy muszą dostosować swoje procesy do wymogów zrównoważonego rozwoju. To może prowadzić do większego zainteresowania ekologicznymi materiałami oraz technologiami oszczędzającymi energię w budowie maszyn. Warto również zauważyć, że globalizacja rynku stwarza nowe możliwości współpracy między firmami z różnych krajów, co może przyczynić się do wymiany wiedzy i doświadczeń oraz przyspieszenia innowacji w branży.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych zależy od wielu czynników, które należy uwzględnić już na etapie planowania projektu. Jednym z najważniejszych elementów wpływających na koszt są materiały używane do konstrukcji maszyny. Wybór odpowiednich surowców ma kluczowe znaczenie dla jakości i trwałości urządzenia, ale także dla jego ceny końcowej. Kolejnym istotnym czynnikiem są technologie wykorzystywane w procesie produkcji. Nowoczesne technologie mogą zwiększać koszty początkowe inwestycji, ale jednocześnie przyczyniają się do obniżenia kosztów eksploatacyjnych dzięki większej efektywności energetycznej i mniejszej awaryjności. Również czas realizacji projektu ma znaczenie – im szybciej firma chce wdrożyć nową maszynę do produkcji, tym większe mogą być koszty związane z przyspieszonym harmonogramem prac. Nie można zapominać o kosztach związanych z zatrudnieniem wykwalifikowanej kadry inżynieryjnej oraz specjalistycznego personelu obsługującego maszyny po ich wdrożeniu.

Jakie są przykłady zastosowań nowoczesnych maszyn produkcyjnych

Nowoczesne maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach przemysłowych, co pokazuje ich wszechstronność i znaczenie dla współczesnej gospodarki. Przykładem mogą być maszyny CNC (Computer Numerical Control), które są wykorzystywane w obróbce metali i tworzyw sztucznych do precyzyjnego cięcia, frezowania czy wiercenia elementów o skomplikowanych kształtach. W przemyśle spożywczym często stosuje się automatyczne linie pakujące, które znacznie zwiększają wydajność procesu pakowania produktów spożywczych oraz minimalizują ryzyko błędów ludzkich. Również w branży motoryzacyjnej nowoczesne roboty przemysłowe odgrywają kluczową rolę w montażu pojazdów – dzięki nim możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów montażowych. W sektorze elektroniki wykorzystuje się maszyny do montażu powierzchniowego (SMT), które umożliwiają szybkie i efektywne łączenie komponentów elektronicznych na płytkach drukowanych.