Projektowanie maszyn transportu bliskiego to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i bezpieczeństwo w transporcie materiałów na krótkich dystansach. W pierwszej kolejności należy zwrócić uwagę na rodzaj materiałów, które będą transportowane, ponieważ różne materiały mogą wymagać różnych rozwiązań technologicznych. Na przykład, transport ciężkich ładunków może wymagać zastosowania wózków widłowych lub podnośników, podczas gdy lekkie materiały mogą być przewożone za pomocą taśmociągów czy systemów przenośnikowych. Kolejnym istotnym aspektem jest ergonomia urządzeń, która ma na celu zminimalizowanie ryzyka urazów u pracowników obsługujących maszyny. Projektanci muszą również uwzględnić normy bezpieczeństwa oraz przepisy prawne dotyczące użytkowania maszyn transportowych. Oprócz tego ważne jest dostosowanie maszyn do specyfiki danego zakładu produkcyjnego lub magazynu, co może obejmować zarówno wielkość i kształt urządzeń, jak i ich mobilność oraz możliwość integracji z innymi systemami logistycznymi.

Jakie technologie są wykorzystywane w projektowaniu maszyn transportu bliskiego

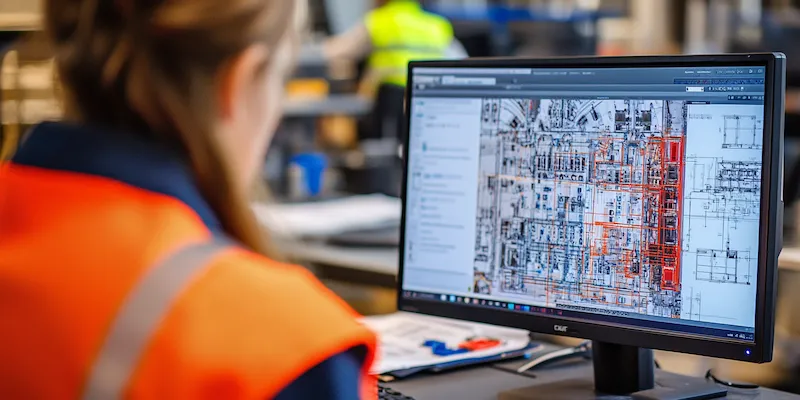

W dzisiejszych czasach projektowanie maszyn transportu bliskiego opiera się na zaawansowanych technologiach, które znacząco zwiększają wydajność oraz bezpieczeństwo operacji transportowych. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w obsłudze maszyn. Dzięki zastosowaniu robotyki oraz sztucznej inteligencji możliwe jest stworzenie autonomicznych systemów transportowych, które potrafią samodzielnie przemieszczać ładunki w obrębie zakładu. Również technologie IoT, czyli Internetu Rzeczy, odgrywają kluczową rolę w monitorowaniu stanu maszyn oraz ich wydajności. Dzięki czujnikom umieszczonym w urządzeniach możliwe jest zbieranie danych na temat ich pracy, co pozwala na szybką identyfikację problemów oraz optymalizację procesów. Warto także wspomnieć o materiałach kompozytowych i lekkich stopach metali, które są coraz częściej wykorzystywane w konstrukcji maszyn transportowych. Dzięki nim maszyny stają się lżejsze i bardziej energooszczędne, co przekłada się na niższe koszty eksploatacji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn transportu bliskiego

Projektowanie maszyn transportu bliskiego wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu logistycznego. Jednym z najczęstszych problemów jest konieczność dostosowania urządzeń do zmieniających się warunków rynkowych oraz potrzeb klientów. W miarę jak branża się rozwija, rośnie zapotrzebowanie na bardziej elastyczne i wszechstronne rozwiązania transportowe. Projektanci muszą więc brać pod uwagę różnorodność ładunków oraz zmieniające się wymagania dotyczące szybkości i jakości usług. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami logistycznymi. Wiele zakładów dysponuje już starszymi rozwiązaniami, które mogą być trudne do połączenia z nowoczesnymi maszynami. Dodatkowo, zapewnienie wysokiego poziomu bezpieczeństwa pracy to kolejny istotny aspekt projektowania maszyn transportowych. Muszą one spełniać rygorystyczne normy i przepisy dotyczące bezpieczeństwa, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na wdrożenie odpowiednich rozwiązań.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn transportu bliskiego

Przyszłość projektowania maszyn transportu bliskiego zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zainteresowaniu automatyzacją procesów logistycznych. W nadchodzących latach możemy spodziewać się dalszego wzrostu znaczenia rozwiązań opartych na sztucznej inteligencji oraz uczeniu maszynowemu, które umożliwią jeszcze lepsze zarządzanie procesami transportowymi oraz optymalizację tras przewozu ładunków. Rozwój technologii autonomicznych pojazdów również będzie miał ogromny wpływ na branżę – maszyny zdolne do samodzielnego poruszania się po zakładzie produkcyjnym mogą znacznie zwiększyć efektywność operacyjną oraz ograniczyć ryzyko błędów ludzkich. Dodatkowo rosnąca popularność rozwiązań ekologicznych sprawi, że projektanci będą musieli zwracać większą uwagę na aspekty związane z ochroną środowiska przy tworzeniu nowych urządzeń transportowych. Efektywność energetyczna stanie się kluczowym kryterium oceny nowoczesnych maszyn transportowych, a innowacyjne materiały kompozytowe oraz technologie napędowe będą odgrywać coraz większą rolę w ich konstrukcji.

Jakie są kluczowe elementy ergonomii w projektowaniu maszyn transportu bliskiego

Ergonomia odgrywa niezwykle istotną rolę w projektowaniu maszyn transportu bliskiego, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowiska pracy oraz maszyn może znacząco obniżyć ryzyko urazów i poprawić wydajność pracy. Kluczowym elementem ergonomii jest dostosowanie wysokości i kształtu urządzeń do potrzeb operatorów, co pozwala na wygodne i naturalne wykonywanie ruchów. Na przykład, wózki widłowe powinny być wyposażone w regulowane siedzenia oraz łatwo dostępne elementy sterujące, aby operatorzy mogli pracować w komfortowej pozycji. Kolejnym aspektem jest minimalizacja wysiłku fizycznego, który musi wkładać operator podczas obsługi maszyny. W tym celu projektanci mogą zastosować systemy wspomagające, takie jak automatyczne podnoszenie ładunków czy intuicyjne panele sterujące. Ważne jest również, aby maszyny były łatwe w obsłudze i konserwacji, co pozwala na szybsze reagowanie na ewentualne awarie oraz zmniejsza czas przestojów. Dodatkowo, dobrze zaprojektowane maszyny powinny zapewniać odpowiednią widoczność dla operatorów, co zwiększa bezpieczeństwo podczas manewrowania w zatłoczonych przestrzeniach magazynowych.

Jakie są najważniejsze normy i przepisy dotyczące maszyn transportu bliskiego

Projektowanie maszyn transportu bliskiego wiąże się z koniecznością przestrzegania wielu norm i przepisów, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz efektywności operacyjnej. W Europie kluczowym dokumentem regulującym kwestie związane z bezpieczeństwem maszyn jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji, produkcji oraz użytkowania maszyn. Zgodnie z tą dyrektywą wszystkie maszyny muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko wystąpienia zagrożeń dla zdrowia i życia ludzi. Oprócz tego istnieją liczne normy europejskie, takie jak EN 12100 dotycząca ogólnych zasad projektowania maszyn oraz EN 60204-1 odnosząca się do bezpieczeństwa elektrycznego urządzeń. Warto także zwrócić uwagę na przepisy krajowe, które mogą wprowadzać dodatkowe wymagania dotyczące eksploatacji maszyn transportowych. Przykładem mogą być przepisy BHP, które nakładają obowiązek przeprowadzania regularnych przeglądów technicznych oraz szkoleń dla pracowników obsługujących maszyny. W kontekście międzynarodowym warto zaznaczyć znaczenie standardów ISO, takich jak ISO 9001 dotycząca systemów zarządzania jakością czy ISO 45001 odnosząca się do zarządzania bezpieczeństwem i higieną pracy.

Jakie są zalety stosowania nowoczesnych rozwiązań w projektowaniu maszyn transportu bliskiego

Stosowanie nowoczesnych rozwiązań w projektowaniu maszyn transportu bliskiego przynosi wiele korzyści zarówno dla producentów, jak i użytkowników tych urządzeń. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności operacyjnej poprzez automatyzację procesów transportowych. Dzięki zastosowaniu robotyki oraz sztucznej inteligencji możliwe jest zminimalizowanie czasu potrzebnego na realizację zadań transportowych oraz ograniczenie błędów ludzkich. Dodatkowo nowoczesne maszyny często charakteryzują się większą elastycznością – mogą być łatwo dostosowywane do różnych rodzajów ładunków oraz zmieniających się warunków pracy. Kolejną zaletą jest poprawa bezpieczeństwa – nowoczesne rozwiązania często wyposażone są w zaawansowane systemy monitorowania oraz czujniki, które pozwalają na szybką identyfikację potencjalnych zagrożeń i automatyczne reagowanie na nie. Ponadto nowoczesne maszyny są zazwyczaj bardziej energooszczędne dzięki zastosowaniu innowacyjnych technologii napędowych oraz materiałów kompozytowych, co przekłada się na niższe koszty eksploatacji.

Jakie są przykłady zastosowań maszyn transportu bliskiego w różnych branżach

Maszyny transportu bliskiego znajdują szerokie zastosowanie w różnych branżach przemysłowych i usługowych, co czyni je niezwykle wszechstronnymi narzędziami w logistyce. W sektorze magazynowym najczęściej wykorzystuje się wózki widłowe do podnoszenia i przewożenia ciężkich palet z towarami. Te urządzenia są nieocenione w dużych centrach dystrybucyjnych, gdzie szybkość i efektywność transportu mają kluczowe znaczenie dla utrzymania płynności operacji. W branży budowlanej natomiast popularnością cieszą się dźwigi oraz podnośniki koszowe, które umożliwiają transport materiałów budowlanych na wysokość oraz ich precyzyjne umieszczanie w odpowiednich miejscach budowy. W przemyśle spożywczym coraz częściej stosuje się taśmociągi do automatyzacji procesów pakowania i sortowania produktów, co znacznie przyspiesza cały proces produkcji. Również przemysł motoryzacyjny korzysta z rozwiązań transportu bliskiego – linie montażowe wyposażone są w przenośniki rolkowe czy taśmociągi umożliwiające sprawny przepływ komponentów między poszczególnymi stanowiskami roboczymi.

Jakie są koszty związane z projektowaniem maszyn transportu bliskiego

Koszty związane z projektowaniem maszyn transportu bliskiego mogą być bardzo zróżnicowane i zależą od wielu czynników takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do produkcji urządzeń. Na początku procesu projektowania należy uwzględnić koszty badań i rozwoju, które obejmują zarówno prace inżynieryjne, jak i testy prototypów. Inwestycje te mogą być znaczne, szczególnie gdy chodzi o nowatorskie rozwiązania technologiczne lub dostosowywanie istniejących maszyn do specyficznych potrzeb klienta. Następnie należy brać pod uwagę koszty produkcji samego urządzenia – te mogą obejmować zarówno materiały budowlane jak i robociznę potrzebną do jego wykonania. Dodatkowo warto uwzględnić koszty związane z certyfikacją maszyn zgodnie z obowiązującymi normami oraz przepisami prawnymi – proces ten może być czasochłonny i kosztowny ale jest niezbędny dla zapewnienia bezpieczeństwa użytkowników. Po zakończeniu procesu projektowania istotnym elementem są również koszty eksploatacji maszyn takie jak serwisowanie czy konserwacja urządzeń – te powinny być regularnie planowane aby zapewnić długotrwałą efektywność operacyjną sprzętu.